Materiały wykorzystywane na narzędzia skrawające do obróbki kół zębatych i wielowypustów

Materiały narzędziowe dzielimy przede wszystkim ze względu na produktywność, cenę oraz możliwość łatwego kształtowania. Materiały narzędzi, w tym do kół zębatych, muszą sprostać niejednokrotnie bardzo ciężkim i niejednorodnym warunkom pracy.

Rys. 1. Przekrój materiałów używanych na narzędzia skrawające w funkcji ciągliwości oraz twardości na gorąco [1]

Jakie materiały i powłoki używane są do produkcji narzędzi do kół zębatych i wielowypustów?

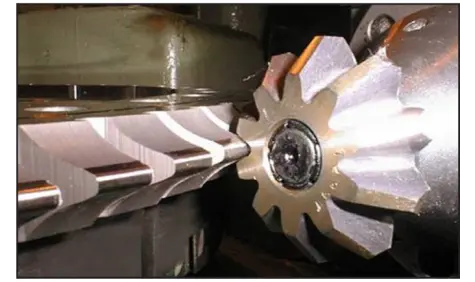

Rysunek 1 przedstawia podział wszystkich podstawowych odmian używanych dzisiaj materiałów na narzędzia skrawające. Materiały używane na narzędzia skrawające, w tym również frezy krążkowe, frezy ślimakowe, dłutaki Fellowsa, noże do kół stożkowych i przeciągacze, musza spełnić szereg bardzo istotnych właściwości, najważniejsze z nich to [1]:

- duża twardość, zdecydowanie większa od twardości obrabianej części,

- duża wytrzymałość na działanie sił w rożnych kierunkach – zginanie, skręcanie, rozciąganie,

- duża odporność zmęczeniowa,

- zachowanie dobrych właściwości skrawnych w wysokich temperaturach,

- możliwie niska cena w przeliczeniu na wyprodukowaną końcowo, jednostkowo sztukę części.

Aktualnie najczęściej stosowanymi materiałami na narzędzia do uzębień są standardowe stale szybkotnące HSS bez lub z dodatkiem kobaltu (HSSE), stale proszkowe (PM) oraz węglik spiekany typu K.

Materiały wykorzystywane na narzędzia do kół zębatych - frezy krążkowe, frezy ślimakowe, przeciągacze, przepychacze i dłutaki Fellowsa

Stale szybkotnące są to stale z dodatkami takich pierwiastków jak W-Mo-V-Co-C-Cr. Stanowią najliczniej wykorzystywaną grupę materiałów narzędziowych wykorzystywanych w produkcji frezów krążkowych, frezó ślimakowych, dłutaków Fellowsa, przeciągaczy, noży do kół stożkowych. Są to zawsze narzędzia monolityczne.

Do głównych zalet stali szybkotnącej można zaliczyć:

- dobrą wytrzymałość na zginanie oraz dobrą udarnością,

- łatwość geometrycznego kształtowania ostrza i krawędzi skrawającej,

- dobrą szlifowalność,

- niską cenę,

- dobre właściwości skrawne,

- dobrą ciągliwość oraz odporność na niestabilną oraz przerywaną obróbkę.

Do wad stali szybkotnących można zaliczyć:

- niską temperaturę (<943K, ok. 670 stopni C), przy której materiał ten traci dobre właściwości skrawne co skutkuje ograniczeniem maksymalnej prędkości skrawania,

- w porównaniu do innych materiałów niską odporność na zużycie ścierne,

- skłonność do segregacji węglików skutkującą nierównomierną strukturą,

- małą twardość w porównaniu z innymi materiałami narzędziowymi.

Tradycyjne stale szybkotnące HSS lub HSSE (z dodatkiem kobaltu) wcześniej wykonywane były konwencjonalną metodą przetapiania wszystkich składników. Skutkowało to skłonnością do segregacji węglików przekładając się na niższą końcową trwałość narzędzia. Problem ten został wyeliminowany poprzez metalurgię proszków. Stale takie najczęściej poddawane są procesowi rozpylenia materiału w strumieniu płynu w celu wytworzenia proszku, a następnie po dokładnym wymieszaniu są prasowane i spiekane. Jest to tzw. proces HIP (ang. Hot Isostatic Pressing) o parametrach 1100-1200 ℃ oraz ciśnieniu 1000 bar. Usunięcie segregacji pozwala na zwiększenie składników węglikotwórczych o około 10% (40% w porównaniu z 30% w stalach wykonywanych metodą konwencjonalną), co z kolei przekłada się na wyższą o kilka stopni twardość (do poziomu 67-69 HRC) oraz na zwiększoną trwałość. Stale takie nazywane są PMS (ang. Powder Metalurgical Steel) lub PM [1, 2]. Stale szybkotnące proszkowe stosowane są dziś szeroko na bardziej wydajne narzędzia do kół zębatych. Frezy ślimakowe, frezy krążkowe, przeciągacze, noże do kół stożkowych, czy dłutaki Fellowsa wykonane ze stali PM są znacznie trwalsze i pozwalają na obróbkę z wyższymi prędkościami skrawania.

Rysunek 2 przedstawia tabelę, na której wykazany jest wpływ poszczególnych pierwiastków na właściwości stali szybkotnących. Praktycznie wszystkie pierwiastki powodują w mniejszym lub większym stopniu wzrost węglikotwórczości, odporności na ścieranie, zmianę kształtu oraz twardości w podwyższonej temperaturze. W większości przypadków jednak obniżają one szlifowalność oraz częściowo ciągliwość (Co, Cr, V).

Najpopularniejsze dzisiaj stale proszkowe wykorzystywane handlowo to stale ASP (od firmy Erasteel) oraz S (od firmy Böhler), jest to ASP30, ASP2052 lub odpowiednik S390 (standardowa handlowa stal, twardość około 67 HRC) oraz ASP60 lub odpowiednik S290 (stale o większej zawartości węgla, o twardości 70HR, wyższej cenie, stosowane w przypadku braku możliwości użycia węglika). Tabela na rysunku 3 przestawia porównanie składów obu stali szybkotnących S290 oraz S390 [3].

Rysunek 3 Porównanie składu stali proszkowej S290 oraz S390 [3]

Na rysunku 4 przedstawiono podział najpopularniejszych stali, w tym przypadku stale gatunku M są również wykonane metalurgią proszków co jest możliwe, ale rzadko stosowane. Ten gatunek stali jest głównym materiałem wykorzystywanym na przeciągacze [2].

Rysunek 4 Typowe spiekane stale szybkotnące PMS [1]

Węgliki spiekane oprócz stali proszkowych są jednym z najczęściej dzisiaj wykorzystywanych materiałów narzędziowych. Mieszanka korzystnych właściwości skrawnych oraz wytrzymałościowych z dużą twardością skutkuje relatywnie wysoką odpornością na zużycie. Nie jest to wciąż poziom ceramiki czy materiałów supertwardych ale przy wielkoseryjnej produkcji, ze względów cenowych, jest to bardzo opłacalna oraz wysokowydajna alternatywa dla stali proszkowych.

Węgliki spiekane otrzymuje się metodą metalurgii proszków. W ich skład wchodzą węgliki metali trudno topliwych o wysokiej twardość takie jak: WC, TiC, NbC, TaC. Fazą wiążącą węglików jest natomiast kobalt. Jego wybór nie jest przypadkowy, jest wyjątkowo wytrzymały na zginane, ma bardzo dobre przewodnictwo cieplne czy wysoką temperaturę topnienia (1764K, około 1494℃), dodatkowo ma też bardzo dobrą zwilżalność z węglikami. Jego % udział to zazwyczaj kilka lub kilkanaście procent.

Najbardziej rozpowszechniony i praktycznie jedynym wykorzystywanym handlowo dzisiaj węglikiem na frezy ślimakowe jest węglik oznaczony w normie ISO513 jako typ K (skład to około 90% WC, reszta to zazwyczaj Co i śladowe ilości innych pierwiastków), którego podstawowym składnikiem jest węglik wolframu. Dawniej węglik K wg polskiej normy oznaczony był literą H. Materiał ten odznacza się wysoką twardością oraz brakiem potrzeby poddawania go obróbce cieplnej [5].

Dawniej stosowano również węgliki typu M (wg PN U) oraz typu P (wg PN S). Typ P zawierał w sobie dodatki TiC, TaC oraz NbC i miał dużą zaletę pod postacią braku wymagania pokrycia po ostrzeniu. Typ M natomiast to gatunek pośredni między K, a P [1, 5].

Początkowy podział węglików na typ P oraz typ M w zależności od końcowego zastosowania dzisiaj już praktycznie nie jest wykorzystywany. Węglik typu K na bazie wielu praktycznych prób węglik ten okazał się najbardziej uniwersalny ze wszystkich, eliminując z rynku praktycznie pozostałe typy w wykorzystaniu na narzędzia węglikowe pod postacią frezów ślimakowych. Jego wadą ze względu na strukturę oraz wielkość ziaren jest natomiast wymóg każdorazowego pokrywania po każdym ostrzeniu. Bez pokrycia jego krawędź bardzo szybko mogłaby ulec wyłamaniu podczas wejścia w materiał.

Należy również mieć na uwadze, że węglik jest:

- sporo cięższy od stali (11-15 g/cm3 w porównaniu z 8,-8,3 g/cm3 dla stali) – co wymaga sztywniejszego mocowania oraz sztywniejszej maszyny,

wymaga zastosowania znacznie wyższej prędkości skrawania (jeżeli to możliwe powyżej 300 m/min, a nieraz 400 m/min), - w zakupie dużo droższy od stali proszkowej, ze względu na kruchość może wymagać również dodatkowej reprofilacji profilu co wiążę się z kolejnymi kosztami.

Jego znacznie wyższa trwałość oraz szybsza obróbka skutkują przy wysokoseryjnej lub masowej produkcji znacznymi oszczędnościami czasowymi oraz kosztowymi. Jednostkowy koszt narzędzia dodany do ceny każdej obrobionej części, pod warunkiem pełnego wykorzystania jego możliwości, czyni ten materiał znacznie lepszym od tańszej alternatywy jaką jest stal proszkowa.

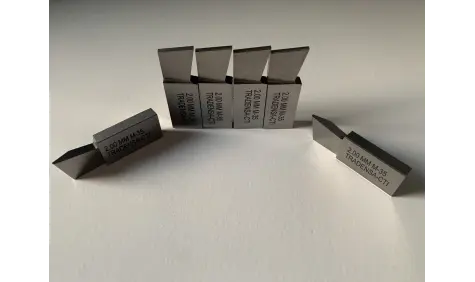

Węglik spiekany wykorzystywany jest głównie do produkcji frezów krążkowych i frezów ślimakowych, nie jest to natomiast materiał używany do produkcji dłutaków Fellowsa ani noży do kół stożkowych. Istnieją natomiast przeciągacze z wkładkami węglikowymi mocowanymi do korpusu ze stali azotowanej.

Rysunek 6 Porównanie różnego rodzaju stali wraz z węglikiem. [4]

Jeżeli szukasz narzędzi do kół zębatych, które zostaną wykonane z najlepszej jakości stali szybkotnącej, stali szybkotnącej kobaltowej, stali proszkowej czy węglików spiekanych będą pracować trwale i niezawodnie to jesteś we właściwym miejscu:

- frezy ślimakowe nasadzane i trzpieniowe -> są tutaj

- frezy krążkowe -> są tutaj

- dłutaki Fellowsa -> są tutaj

- dłutaki na płytki -> są tutaj

- przeciągacze i przepychacze -> są tutaj

- noże do kół stożkowych -> są tutaj

Maszyny do produkcji kół zębatych o uzębieniach zewnętrznych - Frezarki obwiedniowe CNC -> znajdziesz je tutaj

Ponadto posiadamy w ofercie również sprawdziany do wielowypustów, gwintów i otworów -> tutaj oraz oprawki napędzane do frezowania obwiedniowego, nacinana kół stożkowych o uzębieniu prostym czy Power Skivingu -> znajdziesz je tutaj

Źródła:

1. Cichosz P., Narzędzia skrawające, WNT, Warszawa, 2006, ISBN 83-204-3181-6

2. Bayer A., Becherer A., Vasco T., High-Speed Toll Steels, ASM Handbook, Volume 16: Machining, ASM Handbook Committee, s. 51-59

3. Maili I., Rabitsch R., Liebfahrt W., Makovec H., Putzgruber E., New Böhler Powder Metllurgy High Speed Steel with Excellent Hot Hardness, International Conference on Tooling, Leoben 1999, s. 377-384

4. https://www.lmt-tools.com/fileadmin/user_upload/content_lmt-tools/content/segmente/verzahnen/downloads/LMT-Tools-Katalog-Verzahnen-s.pdf, 17:10, 18.10.2018

5. Norma ISO 513:2012, Classification and application of hard cutting materials for metal removal with defined cutting edges - Designation of the main groups and groups of application