Wielowypusty i wielokarby (wielokliny) – rodzaje oraz normy

Połączenie wielowypustowe (wielokarbowe) – jest to połączenie rozłączne ruchowe bez elementów pośredniczących, służy do osadzenia piasty na wale. Połączenie wielowypustowe nie posiada wad połączenia wpustowego, tzn. nie podlega jego osłabiającym działaniu. W połączeniu wielowypustowym wałek ma nacięte rowki, a piasta jest ukształtowana analogicznie, żeby wspólnie mogły stworzyć połączenie wielowypustowe.

Zastosowanie wielowypustów i wielokarbów (wieloklinów)

Chociaż wielowypusty i wielokarby wyglądają podobnie jak koła zębate, są one używane tylko do przenoszenia momentu obrotowego i obrotów na tej samej osi. Są używane głównie z następujących powodów:

- Względny ruch osiowy mechanicznego elementu przekładni jest wymagany do celów funkcjonalnych, takich jak reduktory prędkości i sprzęgła.

- Wymagane jest przeniesienie wysokiego momentu obrotowego oraz układ nie może posiadać zjawiska karbu, występującego w połączeniu wpustowym.

Dobre połączenie wielowypustowe zapewnia bardzo bezpieczne przenoszenie momentu obrotowego, minimalne luzy, dobre centrowanie między sprzęganymi elementami, niski poziom hałasu, wysoką trwałość i niewielkie siły osiowe lub nawet ich brak.Zużycie powierzchniowe, korozja cierna, pękanie zębów i uszkodzenia zmęczeniowe to najczęstsze przyczyny uszkodzeń związane z połączeniami wielowypustowymi.

Rodzaje wielowypustów i wielokarbów (wieloklinów)

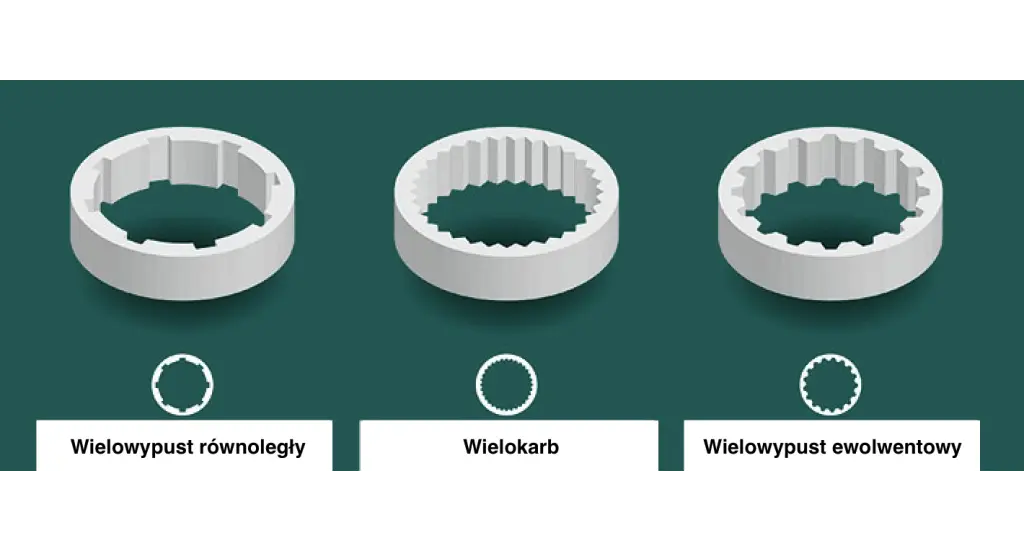

Wielowypust jest pojęciem ogólnym, tak naprawdę jest wiele różnych typów wielowypustów, przeważają trzy główne typy:

- Wielowypust równoległy, prostokątny – charakterystyka to liczba zębów, średnica głów i stóp.

- Wielowypust ewolwentowy – stosowany przy zmiennym momencie obrotowym

- Wielokarb (wieloklin) – profil trójkątny.

Wielowypusty można również pogrupować jako stałe lub elastyczne w zależności od ich względnego ruchu osiowego. Stały wielowypust jak sama nazwa wskazuje to połączenie, które nie porusza się osiowo, zastosowania to takie jak koła zębate, koła pasowe czy koła turbiny itp.

Elastyczne wielowypusty natomiast przesuwają się osiowo, stosowane są głównie między sprzęgłami wałów i nie przenoszą dużego momentu obrotowego jak stałe wielowypustowe połączenia.

Wielowypust równoległy o prostokątnym zarysie zęba

Wielowypust równoległy posiada zęby o profilu prostokątnym umieszczone naprzeciw siebie. Liczba zębów w wielowypuście równoległym może wynosić od 4 do 12, przyjmuje się standardowo liczbę parzystą, w tym 4 do 10 dla serii mało lub średnio obciążonej oraz powyżej 10 dla serii ciężkiej. Seria z obciążeniem lekkim wykorzystywana jest w połączeniach spoczynkowych, seria z obciążeniem średnim w przypadku połączeń ruchowych, a seria z obciążeniem ciężkim dla połączeń ruchowych o zmiennym kierunku ruchu. [1] W porównaniu z wielowypustami ewolwentowymi i ze względu na większą grubość zęba wielowypust równoległy może przenosić większy moment obrotowy. Minusem jest ryzyko awarii z powodu zmęczenia spowodowanego koncentracją naprężeń w stopie zęba. Ze względu na proste boki wielowypustowi równoległemu brakuje możliwości centrowania, co zmusza go do polegania na pasowaniach większej i mniejszej średnicy, aby móc poradzić sobie z centrowaniem. Ze względu na powierzchnię o prostych bokach, pojawi się linia styku, a kontakt powierzchniowy będzie istniał dopiero po pewnym zużyciu.

Rys. 1 Wielowypust równoległy o zębach prostokątnych.

Wielowypust ewolwentowy

Wielowypusty ewolwentowe są obecnie popularne i konstrukcyjnie bardzo podobne do standardowych uzębień ewolwentowych w kołach zębatych. Są one nieporównywalnie mocniejsze niż wielowypust równoległy ze względu na niższy współczynnik koncentracji naprężeń i mają lepszą jakość powierzchni. Wielowypusty ewolwentowe mogą być wytwarzane standardowymi technikami wytwarzania kół zębatych i mają zdolność do samocentrowania pod obciążeniem.Wielowypusty ewolwentowe posiądają kąty przyporu 30o, 37.5 and 45o i zazwyczaj posiadają od 60 do 100 zębów. Wielowypusty ewolwentowe mogą być pasowane wg średnic lub względem powierzchni bocznych.

Rys. 2 Wielowypust ewolwentowy.

Wielokarb (wieloklin)

Wielokarby (wielokliny) mają również proste powierzchnie boków zębów. Największą zaletą wielokarbów jest samocentrowanie możliwe dzięki kątowi bocznej powierzchni zębów. Kąt bocznych powierzchni w wielokarbach wynosi przeważnie 50° i 90°.

Główne wady wielokarbów wynikają z nieporównywalnie małych zębów, które mogą być używane tylko do zastosowań z niskim momentem obrotowym. Są one używane w zastosowaniach z ruchami nieosiowymi. Podobnie jak wielowypusty o prostych bokach zębów, następuje liniowy kontakt między zębami skutkujący zużyciem

Rys. 3 Wielokarb (wieloklin)

Obliczenia wytrzymałości połączenia wielowypustowego

Podczas konstruowania połączenia wielowypustowego następujące naprężenia muszą zostać wzięte pod uwagę, aby wielowypust funkcjonował prawidłowo:

- Naprężenia ścinające na wale.

- Naprężenia ścinające na zębach.

- Naprężenia ściskające na zębach.

Zasadniczo średnica wału jest podyktowana ogólna konstrukcją i musi uwzględniać wymiary łożysk, uszczelnień oraz pozostałych elementów. W takim przypadku do obliczenia wytrzymałości wielowypustu można wykorzystać dwa następujące sposoby.

- Obliczenia naprężeń można wykorzystać do znalezienia współczynnika bezpieczeństwa, obliczając występujące naprężenia i porównując je z dopuszczalnymi naprężeniami zgodnie z potencjalną awarią.

- Wykorzystując współczynnik bezpieczeństwa, połączenie wielowypustowe można zdefiniować za pomocą jego długości, typu oraz liczby zębów.

Metody produkcji wielowypustów wewnętrznych i zewnętrznych

Wielowypusty mogą zostać wykonane kilkoma metodami. Podstawowe typy obróbki możemy podzielić na dwie metody:

- Metoda formowania.

- Metoda cięcia, obróbki skrawaniem.

Walcowane wielowypusty są trwałe i są wykorzystywane w zastosowaniach, które wymagają dużej wytrzymałości, dokładności i gładkiego wykończenia. Minus to brak uniwersalności, trzeba posiadać drogie maszyny oraz odpowiednie oprzyrządowanie. Wielowypusty wykonane metodą nacinania (obróbki skrawania) są natomiast również trwałe i wykonane odpowiednimi narzędziami, wytrzymale i dokładne.

Ponadto należy pamiętać, że istnieją dwa rodzaje wielowypustów: wewnętrzny i zewnętrzny.

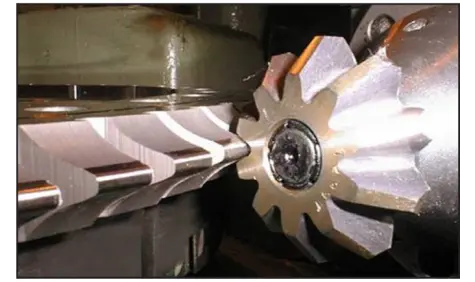

Wielowypusty zewnętrzne mogą być wykonane poprzez przeciąganie, frezowanie frezem palcowym, frezowanie frezem krążkowym, frezowanie obwiedniowe frezem ślimakowym, walcowanie, szlifowanie lub tłoczenie. Wielowypusty wewnętrzne niestety nie mogą zostać wykonane frezowaniem, lecz zazwyczaj są przeciągane lub dłutowane ząb po zębie lub obwiedniowo przy pomoc dłutaków Fellowsa.

Rodzaje osiowania wielowypustów i wielokarbów

Osiowanie może zostać wykonane na wałku, wpustach oraz w otworze:

- Osiowanie na wałku (rysunek 1a) – stosowane w połączeniach spoczynkowych lub mniej dokładnych połączeniach ruchowych.

- Osiowanie na wpustach (rysunek 1b) – mniej dokładne od osiowania na wałku, ale pozwala na eliminację luzów obwodowych, co jest istotne w przypadku występowania zmiennego kierunku ruchu, głównie w motoryzacji.

- Osiowanie w otworze (rysunek 1c) – stosowane w połączeniach dokładnych, po utwardzaniu wypustów. Powierzchnia osiująca na wałku oraz boczne strony wypustów są szlifowane, na dnie wrębów wielowypustu dodatkowe frezowane są rowki, ułatwiają one szlifowanie i zwiększają pole przylegania na bokach wypustów. [1]

Rys. 4 Osiowanie wielowypustów.

Normy wielowypustów

Branża automotive – standardowe wielowypusty równolege wg SAE J 499-2014

Wielowypusty ewolwentowe oraz równoległe wg amerykańskiej normy ANSI B92.1

IS 2610 – wielowypusty równoległe do przenoszenia mocy do obrabiarek narzędziowych

IS 3665 – Wymiary dla wielowypustów ewolwentowych

IS 2327 – Wielowypusty proste do wałków cylindrycznych

BS 2059 – Wielokarby i wielowypusty równoległe

DIN 5463 – wielowypusty z prostymi bokami; średnia seria

DIN 5480 – wielowypusty ewolwentowe na podstawie średnic odniesienia

Inne normy – DIN 5481, DIN 5482, DIN9611, ISO 4156, E22-141, E22-145, ANSI, SAE, TGL.

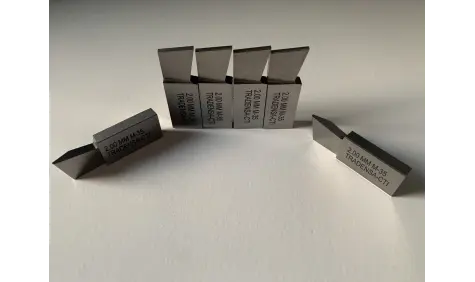

Oferta firmy Tradensa w zakresie obróbki wielowypustów

W naszej ofercie znajdziesz szeroką gamę narzędzi do obróbki wielowypustów wg różnych norm.

W ofercie posiadamy:

Frezy krążkowe do wielowypustów wg SAE J 499, ANSI B92.1, DIN5463, DIN5480, DIN5481, DIN5482, DIN9611, ISO 4156, E22-141, E22-145.

Frezy ślimakowe do wielowypustów wg SAE J 499, ANSI B92.1, DIN5463, DIN5480, DIN5481, DIN5482, DIN9611, ISO 4156, E22-141, E22-145.

Dłutaki Fellowsa do wielowypustów wg SAE J 499, ANSI B92.1, DIN5463, DIN5480, DIN5481, DIN5482, DIN9611, ISO 4156, E22-141, E22-145.

Ściernice m.in. do wielowypustów wg SAE J 499, ANSI B92.1, DIN5463, DIN5480, DIN5481, DIN5482, DIN9611, ISO 4156, E22-141, E22-145.

Sprawdziany przechodnie do wielowypustów wg SAE J 499, ANSI B92.1, DIN5463, DIN5480, DIN5481, DIN5482, DIN9611, ISO 4156, E22-141, E22-145.

Sprawdziany nieprzechodnie do wielowypustów wg SAE J 499, ANSI B92.1, DIN5463, DIN5480, DIN5481, DIN5482, DIN9611, ISO 4156, E22-141, E22-145.

Przeciągacze do wielowypustów wg SAE J 499, ANSI B92.1, DIN5463, DIN5480, DIN5481, DIN5482, DIN9611, ISO 4156, E22-141, E22-145.

Przepychacze do wielowypustów wg SAE J 499, ANSI B92.1, DIN5463, DIN5480, DIN5481, DIN5482, DIN9611, ISO 4156, E22-141, E22-145.

Ponadto doradzamy w doborze materiałów i parametrach obróbczych. Jeżeli potrzebujesz narzędzi do produkcji wielowypustów jesteśmy do Twojej dyspozycji.

Zapraszamy również do zapoznania się z naszą ofertą narzędzi i maszyn do produkcji i sprawdzania wielowypustów:

- Sprawdziany do wielowypustów - sprawdziany przechodnie i nieprzechodnie oraz krążkowe i trzpieniowe - tutaj.

- Przeciągacze i przepychacze – konstrukcja oraz różnice w procesie przeciągania - tutaj.

- Maszyny do przeciągania hydrauliczne i elektromechaniczne oraz oprzyrządowanie - tutaj.

- Narzędzia do kół zębatych i wielowypustów z firmy VIS S.A. (FWP VIS S.A.) - tutaj.

- Frezowanie obwiedniowe kół zębatych i wielowypustów - frezy ślimakowe - tutaj.

- Dłutowanie kół zębatych i wielowypustów - dłutaki Fellowsa - tutaj.

- Frezarki obwiedniowe CNC - zalety i przyszłość frezowania obwiedniowego - tutaj.

- Frezarki obwiedniowe CNC vs frezarki obwiedniowe konwencjonalne – porównanie wydajności i czasów obróbki CASE STUDY - tutaj.

- Zalety maszyn CNC w porównaniu z maszynami konwencjonalnymi – ogólne oraz w zakresie obróbki kół zębatych i frezowania obwiedniowego. - tutaj.

- Narzędzia (dłutaki) i oprawki napędzane do dłutowania rowków wpustowych, kanałków, wielowypustów i profili specjalnych - tutaj.

Źródła:

[1] -https://www.researchgate.net/publication/322487272_Projektowanie_polaczenia_wielowypustowego_z_wykorzystaniem_generatora_programu_Inventor

[2] https://engineeringproductdesign.com/knowledge-base/splines-serrations/