Frezowanie obwiedniowe - frezy ślimakowe

Frez ślimakowy monolityczny, tandemowy - dwa frezy ślimakowe o róznym profilu wykonane z jednego kawałka materiału

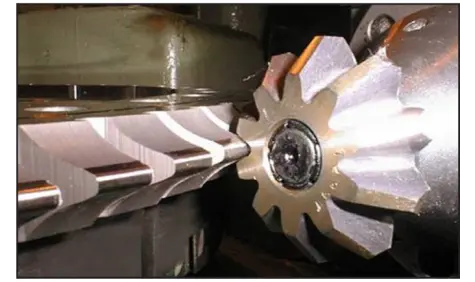

Frezowanie obwiedniowe frezem ślimakowym jest to metoda obróbki przypominająca połączenie ślimaka ze ślimacznicą. Frez ślimakowy po wykonaniu jednego obrotu obraca się o kąt odpowiadający k-krotności podziałki w relacji do liczby zwojów.

Ruch freza ślimakowego składa się z dwóch rodzajów ruchów: obrotowego i posuwowego. Zęby są rozmieszczone we frezie ślimakowym po linii śrubowej, podczas obróbki frez ślimakowy wraz z obrabianą częścią imituje współprace pary zazębionej.

Rys. 1 Kinematyka obróbki przeciwbieżnej koła zębatego frezem ślimakowym [2]

Rys. 2 Obrazowe przedstawienie obróbki przeciwbieżnej koła zębatego [9]

Przykładowe frezowanie obwiedniowe w wersji automatycznej - frezarka obwiedniowa CNC pionowa z firmy EIFCO

Frezowanie obwiedniowe frezem ślimakowym służy głównie do nacinania kół zębatych lub wielowypustów o uzębieniach zewnętrznych. Jest to obróbka precyzyjna, która przy użyciu nowoczesnych stali proszkowych lub węglika spiekanego z dodatkowymi pokryciami pozwala na bardzo wydajną i szybką obróbkę uzębień.

Frez ślimakowy w przeciwieństwie do frezów krążkowych czy dłutaków Fellowsa jest narzędziem uniwersalnym i może nacinać koła zębate i wielowypusty o różnym zakresie liczby zębów.

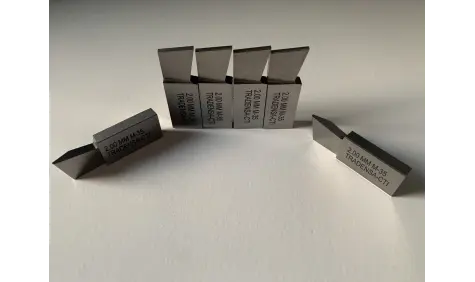

Frez ślimakowy ze względu na rozmieszczenie zębów po linii śrubowej posiada zawsze wygrawerowany na czole kąt ustawczy, który jest kluczowy do odpowiedniego montażu w maszynie.

Frezowanie frezem ślimakowym może być współbieżne (climb hobbing) lub przeciwbieżne (up-cut hobbing).

Rys. 3 Kierunek obrotu koła przy frezowaniu współbieżnym (po prawej) oraz przeciwbieżnym (po lewej) w zależności od współczynnika wysokości głowy zęba [9]

Preferowany rodzaj frezowania obwiedniowego to frezowanie współbieżne, występuje wtedy w narzędziu znacznie lepszy rozkład sił. Głowa zęba we frezie ślimakowym jest elementem najbardziej narażonym na siły zginające i jest to zarówno pierwsza składowa biorąca udział w obróbce. W przypadku frezowania przeciwbieżnego frez ślimakowy wchodząc w materiał od góry uderza zębem w jego płaską część powodując duże naprężenia i siły, może to doprowadzić nawet do wyłamania zęba we frezie ślimakowym. Istnieje jeszcze trzeci typ łączonego frezowania obwiedniowego współbieżnego oraz przeciwbieżnego wykorzystywany głównie w branży automotive. Pierwsze przejście (zgrubne) odbywa się współbieżnie, a drugie przejście (wykańczające) odbywa się przeciwbieżnie. Pozwala to na osiągnięcie wysokiej jakości powierzchni.

Budowa freza ślimakowego

Frez ślimakowy w swojej konstrukcji jest narzędziem dość skomplikowanym, poniżej przedstawiona jest jego podstawowa budowa.

Rys. 4 Podstawowa budowa freza ślimakowego

Geometryczne cechy charakterystyczne freza ślimakowego to:

- długość – całkowita (z odsadzeniami), robocza (uzębiona) oraz długość realnie pracujących ostrzy uwzględniających tzw. shiffting (przesunięcie, które z jednej strony powoduje równe obciążenie pracujących ostrzy jak i zapobiega użyciu początkowych, nienadających się do pracy (początek linii ślimaka),

- średnica zewnętrzna uwzględniająca średnicę głowy ostrza (maksymalną), podziałową (dzielącą ząb na stopę oraz głowę) oraz średnicę stóp,

- liczbę rowków wiórowych prostych lub spiralnych (zależna między innymi od średnicy i modułu) – jest to miejsce ucieczki wióra,

- podziałkę – odległość między ostrzami,

- grubość zęba,

- odpowiedni profil uwzględniający moduł oraz kąt przyporu,

w przypadku większych modułów przy ciężkiej obróbce ostrza mogą być dzielone (druga część jest mocniej postawiona, posiada niezerowy kąt natarcia), powoduje to lepsze rozłożenie sił podczas obróbki (rys. 5).

Dodatkowo frezy ślimakowe dzielą się również ze względu na typ mocowania na frezy nasadzane oraz trzpieniowe.

Frezy ślimakowe w wersji trzpieniowej

Frezy ślimakowe nasadzane można również podzielić względem typu przenoszenia momentu skrawania na:

- rowek czołowy jedno lub dwustronny,

- rowek wpustowy wzdłużny

Rys. 5 Typy zabierania, kolejno: rowek wpustowy, rowek czołowy jednostronny, rowek czołowy obustronny [4]

Względem końcowej jakości części frezy dzielimy również na klasę wykonania:

- AAA – frezy ultraprecyzyjne, obróbka wykańczająca, np. frezy do skivingu,

- AA – frezy bardzo precyzyjne, obróbka wykańczająca,

- A – frezy precyzyjne, obróbka wykańczająca,

- B – frezy dokładne, obróbka wykańczająca/półwykańczająca,

- C/D – frezy do obróbki zgrubnej, zatoczone, dzisiaj już zazwyczaj nieprodukowane.

Czynniki wpływające na trwałość freza ślimakowego

Warunki pracy na maszynie (np. drgania), jakość mocowania, rodzaj obrabianego materiału, używane parametry skrawania, budowa narzędzia, materiał oraz powłoka wpływają na zużycie freza ślimakowego jak i również na jego trwałość.

Zużycie ścierne oraz odkształcenia plastyczne, dyfuzyjne, chemiczne czy adhezyjne sumuje się dając zużycie całkowite. Ma ono stały przebieg w danych warunkach pracy freza ślimakowego [11].

W przypadku uzębień specjalny nacisk należy położyć na temperaturę, która odgrywa istotną rolę przy zużyciu. Jej główne źródła to w:

- 60% plastyczna deformacja krawędzi skrawającej spowodowana kontaktem z obrabianą częścią,

- 20% fizyczne tarcie wióra o powierzchnię skrawającą,

- 20% tarcia pomiędzy powierzchnią przyłożenia, a obrabianą częścią.

Około 5-10% ciepła wchodzi w głąb materiału powodując jego zmiękczanie. Im wyższa temperatura podczas obróbki, tym materiał robi się coraz bardziej miękki i mniej odporny na zużycie ścierne, natomiast szacunkowo wraz z wiórem podczas frezowania obwiedniowego oddawane jest 70-80% ciepła [4].

Rys. 6 Wybrane aspekty zużycia freza ślimakowego: a) przyczyny, b) objawy, c) wpływ temperatury na twardość powierzchni [4]

Rysunek 6 przedstawia najbardziej obciążoną i najszybciej zużywającą się częścią ostrza we frezie ślimakowym. Jest nią jego głowa. Jest to spowodowane tym, że to ona jako pierwsza wchodząc w materiał przyjmuje na siebie największe obciążenie. Głowa tworzy również duży objętościowo wiór (którym ucieka znaczna część ciepła), natomiast powierzchnie przyłożenia tworzą wiór o małej objętość , będąc teoretycznie mniej obciążone ale przyjmując w siebie więcej ciepła. [4]

Równocześnie przy zbyt wysokich prędkościach skrawania skutkującymi zbyt wysokimi temperaturami mogą potęgować się i nakładać na siebie procesy utleniania i oksydacji, stąd istotny jest odpowiedni dobór parametrów pod kątem posiadanego materiału zarówno narzędzia jak i części obrabianej [4].

Kryterium stępienia ostrza frez ślimakowego jest to umowna wartość wskaźnika, w którym ostrze jest stępione. Tabela 6.1 zawiera szeroko przyjmowane w obróbce skrawaniem wskaźniki zużycia dla różnych materiałów, po których należy albo przeostrzyć narzędzie albo wymienić płytkę. W przeciwnym razie istnieje zagrożenie znacznie szybszego zużycia lub otrzymania części nie mieszczącej się w założonej klasie dokładności (VBB – średnia szerokość starcia, VBBmax – maksymalna szerokość starcia, KT – głębokość rowka) [11].

Tabela 1 Ogólne wartości parametrów zużycia przyjmowane do oceny stępienia narzędzia [11]

Rys. 7 Zużycie ostrza w funkcji liczby wykonanych sztuk [4]

Analizując rysunek 7 widać, że zużycie krawędzi tnącej rośnie wraz z liczbą wykonanych sztuk. Początkowo zużycie na jedną wykonaną część jest większe. Jest to spowodowane początkowym procesem docierania. Następnie następuje powolna stabilizacja aż do kolejnego wzrostu spowodowanego zbyt dużym zużyciem. Należy pamiętać, że dobranie odpowiedniego kryterium stępienia jest mocno subiektywne i przez mnogość czynników doświadczalne. Doświadczalnie dobrane zużycie przy obróbce zgrubnej w przypadku frezów ślimakowych ze stali szybkotnącej powinno wynosić do VBB=0,25mm, a w przypadku węglika w zależności od źródła (Rys. 6.3) do VBB=0,15mm lub VBB=0,25mm. Powyżej tych wartości zużycie krawędzi rośnie nieadekwatnie szybko w porównaniu do liczby wyprodukowanych sztuk (o ile są one zgodne wymiarowo). W przypadku obróbki wykańczającej natomiast przy zużyciu VBB=0,2mm prędkość dalszego krytycznego zużycia zależy bardzo mocno od typu obrabianego materiału, stąd zazwyczaj jest to wartość graniczna, przy której krawędź skrawająca powinna zostać przywrócona do stanu wyjściowego, a zatem narzędzie powinno zostać przeostrzone [4].

Rys. 8 Zalecane wartości parametrów VBB dopuszczalnego dla frezów z różnych materiałów wg firmy LMT Fette [4]

Trwałość narzędzia, w tym freza ślimakowego, to natomiast liczba sztuk jakie narzędzie przy założonym, dopuszczalnym kryterium stępienia ostrza będzie w stanie wykonać. Żywotność narzędzia to natomiast iloczyn trwałości z całkowitą liczbą możliwych do wykonania przeostrzeń.

Kolejnym istotnym czynnikiem wpływającym na żywotność freza ślimakowego jest tzw. shifting. Każdy frez ślimakowy jak wcześniej zostało wspomniane ma trzy istotne długości:

- całkowitą,

- roboczą,

- realnie pracującą.

Frezy ślimakowe charakteryzują się zawsze tym, że część początkową oraz końcowa linii, po której zostały wykonane ostrza są wyłączone z obróbki. Dopiero od pewnego momentu uzębienie się do niej nadaje będąc w stanie wygenerować zgodny profil w części. Żeby równomiernie obciążyć wszystkie zęby freza ślimakowego na długości realnie pracującej należy co jakiś czas przesuwać frez, wykonywać tzw. shifting. W przeciwnym wypadku zęby będą się zużywały nierównomiernie, a na dodatek pierwsze z nich wchodzące w materiał będą zdecydowanie bardziej obciążone od pozostałych i ulegną szybszemu zużyciu.

Rys. 9 Przykład zużycia w funkcji liczby ostrzy narzędzia z (linia przerywna) oraz bez (linia ciągła) shiftingu [4]

Rysunek 9 przedstawia znaczenie shiftingu. Frez ślimakowy z jego zastosowaniem był w stanie w jednym cyklu międzyostrzeniowym wykonać 1600 sztuk części, podczas gdy bez shiftingu tylko 40 części. Jest to spowodowane drastycznie rosnącym zużyciem tych samych, ciągle pracujących ostrzy.

Dokładność wymiarowa oraz struktura geometryczna powierzchni (SGP) po frezowaniu obwiedniowym

W obróbce obwiedniowej przy pomocy freza ślimakowego steruje się generalnie dwoma parametrami mającymi największy wpływ na obróbkę: prędkością skrawania oraz posuwem. Połączenie wcześniej wspomnianych warunków (materiały, maszyna, mocowanie) z dwoma powyższymi powinno zostać dobrane optymalnie pod kątem zarówno ekonomicznym (jak największa liczba sztuk wykonana łącznie jednym narzędziem), trwałościowym (liczba sztuk między ostrzeniami) oraz czasowym (wydajność obróbki).

Do obliczeń odpowiednich parametrów skrawania zawsze wychodzi się od wytrzymałości na rozciąganie obrabianego materiału Rm. Rzadziej stosowanym punktem wyjścia jest twardość HB lub HRC. Dodatkowo znaczenie ma też czy frezowanie obwiedniowe odbywa się na sucho czy na morko. Zdecydowana większość dzisiejszej obróbki frezami ślimakowymi mimo wszystko odbywa się na morko, co pozytywnie wpływa na obniżenie temperatury oraz wydłużenie trwałości narzędzia [23].

Kiedyś dodatkowe znaczenie miał również rodzaj obróbki, tzn. zgrubny (mniejsze prędkości skrawania, wyższe posuwy) oraz wykańczający (większe prędkości skrawania, a posuw zazwyczaj mniejszy ze względu na wartość chropowatości powierzchni). Dzisiaj jednak przemysł obróbczy dąży do jak największej wydajności stąd zazwyczaj frezowanie obwiedniowe frezem ślimakowym, jeżeli jest to możliwe odbywa się od razu na gotowo.

Jednym z jakościowych kryteriów frezowania obwiedniowego jest grubość wióra. Jest to kryterium wytrzymałościowe, tzn. duża grubość wióra powoduje większe obciążenie freza ślimakowego oraz jego niższą trwałość. Grubość wióra rośnie wraz ze wzrostem modułu, posuwu osiowego oraz liczbą zwojów we frezie ślimakowym. Maleje natomiast gdy zwiększa się liczba zębów w części, średnica freza ślimakowego lub liczba jego rowków wiórowych.

W przypadku występowania wyłącznie posuwu osiowego doświadczalnie wyznaczona grubość wióra powinna wynosić w granicach 0,2 mm do 0,25 mm w przypadku stali oraz 0,12 mm do 0,2 mm w przypadku węglika.

Z ekonomicznego punktu widzenia należałoby zatem maksymalnie zwiększyć posuw osiowy ze względu na skrócenie czasu obróbki. Niestety oprócz grubości wióra kolejnym czynnikiem wpływającym na jakość uzębienia po frezowaniu obwiedniowym i mocno tutaj ograniczającym jest tzw. ślad posuwu. Frez ślimakowy ze względu na przerywany charakter pracy zbiera materiał na postępujących po sobie okręgach.

Rys. 10 Graficzna interpretacja głębokości śladów posuwu.

Należy jednak mieć na uwadze, że głębokość śladów posuwu rośnie wraz z kwadratem posuwu osiowego (rys. 11). Zatem czynnikiem najbardziej ograniczającym parametry obróbcze freza ślimakowego jest docelowa klasa wykonania uzębienia oraz przede wszystkim jego chropowatość.

Rys. 11 Graficzne przedstawienie głębokości śladów posuwu w zależności od posuwu osiowego [4]

Specjalnym przypadkiem konstrukcyjnym frezów ślimakowych są frezy ślimakowe wielozwojne. Skracają one znacznie czas obróbki, jednak zwiększenie liczby zwojów nie pozostaje bez wpływu na grubość wióra oraz ślady posuwu. O ile większa liczba zwojów n przekłada się na znacznie szybszą obróbkę (należy pamiętać również, że część obrabiana powinna obracać się n-krotnie szybciej) o tyle żeby zachować odpowiednie ślady posuwu należy zredukować posuw osiowy o około 30%. Każdy przypadek parametrów freza ślimakowego wielozwojnego ze względu na bardzo silne powiązanie liczby rowków wiórowych, podziałki, kąta przyporu oraz liczby ostrzy w narzędziu musi pod kątem relacji szybkość obróbki-jakości uzębienia zostać rozpatrzony osobno. Gdy przykładowo zwiększy się liczba zwojów we frezie bez zwiększenia liczby rowków wiórowych nastąpi redukcja ostrzy narzędzia formujących profil o połowę (w przypadku freza dwuzwojnego) lub o jedną trzecią (w przypadku freza trójzwojnego). Będzie to prowadziło do błędnego profilu, szczególnie, jeżeli obrabiane koło zębate będzie miało małą liczbę zębów. Jedną z metod uniknięcia tego problemu jest zwiększenie liczby rowków wiórowych. W przypadku freza jednozwojnego każde ostrze w trakcie obróbki koła obrabia jego każdy wrąb. W przypadku frezów wielozwojnych już tak nie jest. Dlatego kolejnym aspektem, który należy rozważyć jest podzielność liczby zębów w obrabianym kole przez liczbę zwojów [4].

Frez ślimakowy moduł 12 z protuberancją

W naszej ofercie znajdziesz frezy ślimakowe do różnego typu uzębień, serdecznie zapraszamy Cię do zapoznania się z naszą ofertą i znajdziesz ją -> tutaj.

Jeżeli natomiast interesują Cię frezarki obwiedniowe CNC to zapraszamy na nasze pozostałe strony:

Zalety frezarek obwiedniowych CNC w porównaniu z frezarkami konwencjonalnymi - tutaj.

Case study z czasów obróbki na frezarce obwiedniowej CNC vs konwencjonalnej - tutaj.

Dodatkowa wiedza o frezowaniu obwiedniowym na frezarkach obwiedniowych CNC - tutaj.

Nasza oferta w zakresie frezarek obwiedniowych CNC - tutaj.

[2] Ochęduszko K., Koła zębate, tom 2 wykonanie i montaż, Wyd. VI (reprint), 3 dodruk, WNT, Warszawa, 2015, ISBN 978-83063623-05-0

[9] Tapoglou N., Belis T., Vakondios D., Antoniadis A., CAD-Based Simulation of Gear hobbing, 31st Int. Symposium on Mechanics and Materials, May 9-14, 2010, Greece

[17] Liston K., Hob Basics Part I, 20:19, 28.10.2018, Gear Technology, September/October, s. 46-51

[4] https://www.lmt-tools.com/fileadmin/user_upload/content_lmt-tools/content/segmente/verzahnen/downloads/LMT-Tools-Katalog-Verzahnen-s.pdf, 17:10, 18.10.2018

[21] Gimpert D., The Gear Hobbing Process, Gear Technology, January/February 1994, s. 38-44