Szlifowanie otworów w metalu - kompletne kompedium o szlifowaniu powierzchni wewnętrznych na szlifierce do otworów

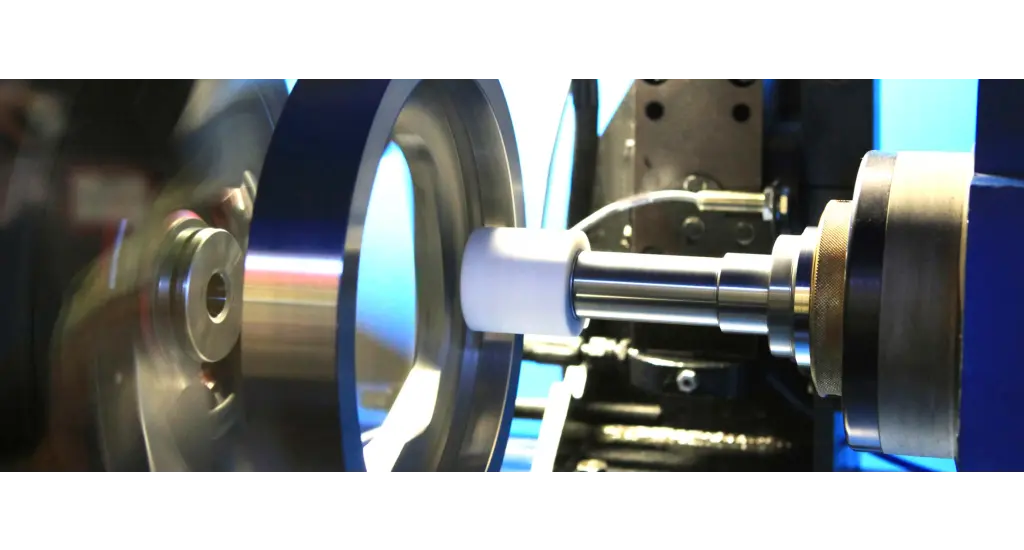

Przykład zastosowania szlifowania otworów na szlifierkach Micromatic Grinding w branży łożysk

Szlifowanie otworów to jedna z tych technologii, które na pierwszy rzut oka wyglądają prosto: włączasz maszynę, obracasz ściernicę, wjeżdżasz w otwór – i gotowe. W praktyce jest dokładnie odwrotnie. Ponieważ pracujemy „w środku” detalu, w ciasnej przestrzeni, proces jest wrażliwy na wszystko: bicie wrzeciona, ugięcie trzpienia, stan ściernicy, chłodzenie, a nawet drobne zadziory na wejściu otworu.

W tym artykule tłumaczę szlifowanie powierzchni wewnętrznych (szlifowanie wewnętrzne, ang. internal grinding) możliwie prostym językiem, ale bez pomijania kluczowych szczegółów. To ma być kompendium wiedzy o tym, jak działa szlifierka do otworów, jak dobiera się ściernicę i parametry oraz jak diagnozuje się typowe problemy. Jeśli interesuje Cię szlifowanie metali na poziomie mikronów – jesteś w dobrym miejscu.

Jeśli masz w produkcji gniazda, otwory układów wtryskowych, tuleje, panewki, elementy hydrauliki siłowej i chcesz zejść z kosztu na sztukę bez kompromisu na jakości, to szlifowanie wewnętrzne jest jedną z najlepszych dróg. W tym wpisie pokazuję, jak działa szlifierka do otworów, oraz jak myśleć o ustawieniach i ściernicach, żeby proces był stabilny i powtarzalny. Kompendium przygotowaliśmy wspólnie w Tradensa Sp. z o.o. wraz z partnerami: Micromatic Grinding (szlifierki do otworów konwencjonalne i CNC (oraz uniwersalne, do wałków i bezkłowe) i CUMI (ściernice do otworów i pozostałe) – bo dopiero połączenie tych elementów daje realne wyniki na produkcji.

1. Czym jest szlifowanie otworów i na czym polega szlifowanie powierzchni wewnętrznych?

Szlifowanie otworów to proces, w którym powierzchnia wewnętrzna otworu (czyli „ściana” otworu) jest wykańczana ściernicą obracającą się z dużą prędkością. W odróżnieniu od wiercenia, rozwiercania czy wytaczania, tutaj materiał nie jest odcinany ostrzem, tylko „ścierany” przez tysiące mikroskopijnych ziaren ściernych.

Najprościej: ściernica działa jak bardzo twardy, kontrolowany papier ścierny, ale zamknięty w sztywnej maszynie. Dzięki temu można osiągać bardzo małe chropowatości (gładkość) oraz dokładność wymiaru i kształtu, której inne metody nie dowiozą ekonomicznie – zwłaszcza w stalach hartowanych.

Szlifowanie powierzchni wewnętrznych stosuje się wtedy, gdy otwór ma być nie tylko „jakiś”, ale naprawdę precyzyjny: idealnie okrągły, prosty (cylindryczny), o małej stożkowatości i z powtarzalnym wymiarem w produkcji seryjnej.

Typowe cele procesu to: uzyskanie końcowego wymiaru, poprawa okrągłości i cylindryczności, usunięcie odkształceń po obróbce cieplnej oraz poprawa jakości powierzchni pod współpracę z wałkiem, tłoczkiem, łożyskiem lub uszczelnieniem.

Gdzie najczęściej spotkasz szlifowanie otworów?

- bieżnie łożysk (otwory w pierścieniach wewnętrznych, gniazda),

- gniazda i otwory elementów układów wtryskowych (bardzo małe średnice i ekstremalne tolerancje),

- tuleje, panewki, łożyska ślizgowe,

- elementy hydrauliki siłowej (korpusy, gniazda zaworów),

- precyzyjne części lotnicze i narzędziowe (np. stal M50, stale łożyskowe),

- przekładnie i elementy napędowe, gdzie współosiowość i gładkość decydują o hałasie i trwałości.

Szlifierka CNC do otworów i czół od Micromatic Grinding - uniwersalne rozwiązanie dla wymagającej produkcji

2. Szlifowanie otworów a inne metody wykańczania: kiedy szlifierka do otworów ma przewagę?

Zanim ktoś kupi szlifierkę do metali albo zleci usługę szlifowania, zwykle pada pytanie: „A nie da się tego zrobić wiertłem, rozwiertakiem albo honownicą?”. Czasem się da – ale są sytuacje, w których szlifowanie otworów wygrywa bez dyskusji.

Poniżej krótkie porównanie (bez akademickich definicji – w praktycznym ujęciu):

| Metoda | Typowy cel | Mocne strony | Ograniczenia |

| Rozwiercanie | Poprawa wymiaru po wierceniu | Szybkie, tanie, dobre dla miękkich stali | Słabe na stalach hartowanych; ograniczona kontrola kształtu |

| Wytaczanie | Dokładny wymiar i geometria | Duża kontrola średnicy; dobra współosiowość | Narzędzie skrawające; problemy w twardych materiałach; wykończenie zwykle gorsze niż po szlifowaniu |

| Honowanie | Bardzo dobre wykończenie i struktura krzyżowa | Świetne dla cylindrów; dobra retencja oleju | Zwykle usuwa mało materiału; nie zawsze naprawi duże błędy geometrii |

| Szlifowanie otworów | Wymiar + okrągłość + cylindryczność + gładkość | Działa w stalach hartowanych; mikronowa precyzja; powtarzalność w serii | Wymaga sztywności i dobrego chłodzenia; wrażliwe na ustawienie i obciąganie |

3. Szlifierka do otworów – jak działa specjalistyczna szlifierka do metali do szlifowania wewnętrznego?

Szlifierka do otworów (często nazywana też szlifierką do szlifowania wewnętrznego) to odmiana szlifierki do metali, zaprojektowana do pracy „w środku” detalu. Wrzeciono ściernicy wchodzi do otworu na trzpieniu (quill), a detal jest utrzymywany i obracany na wrzecionie roboczym.

Jeśli masz wyobrazić tę maszynę bez żargonu: to jak precyzyjna wiertarka i tokarka połączone w jedno, tylko zamiast wiertła jest ściernica, a zamiast „ciąć” – ścieramy mikrowarstwy metalu aż do idealnego wymiaru.

Kluczowa różnica względem szlifowania zewnętrznego: tu narzędzie jest smukłe i wysunięte (trzpień), więc łatwiej o ugięcie. Dlatego szlifowanie otworów traktuje się jako proces o niskiej sztywności – i całe ustawianie kręci się wokół tego, jak tę sztywność „uratować”.

3.1. Najważniejsze podzespoły szlifierki do otworów

| Podzespół | Rola w procesie |

| Wrzeciono ściernicy (wheel spindle) | Napędza ściernicę z bardzo wysoką prędkością obrotową. W małych średnicach to często kilkadziesiąt do kilkuset tysięcy obr./min. |

| Trzpień / quill | Element, na którym zamocowana jest ściernica. Im dłuższy i cieńszy – tym większe ryzyko ugięcia, stożka i drgań. |

| Wrzeciono robocze (work spindle) | Trzyma i obraca detal. Jego bicie (run-out) wprost przechodzi na okrągłość otworu. |

| Osie posuwu (X/Z) | Oś X odpowiada za dosuw do średnicy, a oś Z za ruch wzdłuż osi otworu (przejście/oscylacja). |

| Układ chłodziwa | Dysze, doprowadzenie, filtracja i często chłodzenie cieczy. W szlifowaniu wewnętrznym chłodziwo jest „narzędziem” prawie tak ważnym jak ściernica. |

| Układ obciągania (dressing) | Diament lub rolka obciągająca, które przywracają ostrość i geometrię ściernicy. |

| Pomiary (gauging) | Czujniki w procesie lub po procesie (często pneumatyczne), które pilnują wymiaru i trendów w serii. |

4. Ruchy w szlifowaniu otworów: co się porusza i dlaczego to ma znaczenie?

Żeby proces był zrozumiały, warto rozbić go na kilka prostych ruchów. Szlifowanie otworów to zawsze kombinacja co najmniej dwóch obrotów i jednego posuwu.

Jeżeli cokolwiek „nie trzyma” (bicie, luz, ugięcie), to objawi się na powierzchni otworu jako stożek, owal, fale (drgania) albo ślady posuwu.

Proste zobrazowanie szifowania otworu i ruchów składowych

4.1. Obroty: ściernica i detal w szlifowaniu otworów

Ściernica obraca się z dużą prędkością, bo tylko wtedy ziarna ścierne „tną” skutecznie i równomiernie. Detal również się obraca, ale wolniej. Najczęściej oba elementy obracają się w przeciwnych kierunkach – to popularne ustawienie nazywa się szlifowaniem w dół (down grind).

W praktyce down grind jest domyślnym wyborem w większości zastosowań, bo zwykle daje stabilniejszy kontakt i lepszą kontrolę procesu. Są wyjątki (np. szczególne operacje wykańczające), ale na start warto przyjąć: przeciwne kierunki obrotu to standard.

4.2. Posuw i przejście w szlifowaniu otworów: wgłębnie czy wzdłużnie?

Masz dwa podstawowe sposoby prowadzenia ściernicy w otworze:

- Szlifowanie wgłębne (plunge): ściernica wchodzi w otwór i „buduje” wymiar głównie ruchem w osi X (dosuw do średnicy). To szybkie i popularne w produkcji seryjnej prostych otworów.

- Szlifowanie wzdłużne (traverse): ściernica pracuje na długości otworu ruchem w osi Z. To częsty wybór przy dłuższych powierzchniach lub gdy trzeba mocniej kontrolować cylindryczność.

W praktyce proces bywa mieszany: zgrubnie można iść szybciej wgłębnie, a wykańczanie prowadzić z krótką oscylacją, żeby wyrównać ślady i zużycie narzędzia.

4.3. Oscylacja w szlifowaniu otworów: mały ruch, duży efekt

Oscylacja to krótki, szybki ruch w osi Z (czasem kilka milimetrów, ale o wysokiej częstotliwości). Po co to robić?

- żeby ściernica zużywała się równomiernie na całej długości,

- żeby poprawić wygląd i chropowatość powierzchni (mniej „pasków”),

- żeby skrócić czas iskrzenia (spark out), czyli końcowego „wygaszania” sił bez dalszego dosuwu.

5. Dlaczego szlifowanie powierzchni wewnętrznych jest trudne: niska sztywność i ugięcie trzpienia

Szlifowanie otworów na szlifierce Micromatic Grinding

Jeśli miałbym wskazać jeden temat, który odróżnia dobry proces od wiecznej walki z reklamacjami, to byłaby sztywność układu: ściernica – trzpień (quill) – wrzeciono – detal.

W szlifowaniu otworów narzędzie jest smukłe i wysunięte do wnętrza. To działa jak linijka wystająca ze stołu: im dalej ją wysuniesz, tym łatwiej ją ugiąć. A ugięcie oznacza, że ściernica nie „stoi” tam, gdzie myślisz, że stoi.

Najczęstsza konsekwencja: stożkowatość otworu (taper). Przykład z praktyki: przód otworu jest „wymiar”, a tył wychodzi mniejszy albo większy – i zaczyna się korekta, poprawki, dopasowywanie oscylacji, a czasem wymiana trzpienia.

5.1. Prosta fizyka ugięcia (bez straszenia wzorami) - szlifowanie otworów na szlifierce do otworów

Ugięcie trzpienia można w przybliżeniu opisać klasycznym wzorem belki wspornikowej. Dla cylindrycznego trzpienia o promieniu r i długości l ugięcie rośnie z obciążeniem W i długością l, a maleje wraz ze wzrostem promienia i modułu sprężystości materiału E:

Ugięcie ≈ (W × l³) / (3 × π × r⁴ × E)

Co z tego wynika w praktyce?

- długość ma znaczenie dramatyczne: jeśli wydłużysz trzpień 2 razy, ugięcie rośnie 8 razy (bo l³),

- średnica jest jeszcze „mocniejsza”: jeśli zwiększysz promień 2 razy (średnicę 2 razy), ugięcie spada 16 razy (bo r⁴),

- sztywniejszy materiał (większe E) pomaga, dlatego w małych średnicach spotyka się trzpienie z węglika, molibdenu czy stopów wolframu.

5.2. Złota zasada projektowa: nie pozwól, aby ugięcie „zjadło” tolerancję podczas szlifowania otworów

W praktyce przemysłowej przyjmuje się proste kryterium: jeżeli przewidywane ugięcie trzpienia podczas zgrubnego szlifowania przekracza ok. 80% dopuszczalnej tolerancji otworu, to układ jest za słaby i trzeba go przeprojektować (krótszy trzpień, większa średnica mocowania, inny materiał lub inne parametry procesu).

To kryterium oszczędza czas. Zamiast godzin korekt programem CNC i „łatania” procesu, najpierw wzmacniasz mechanikę – a dopiero potem stroisz parametry.

6. Dobór ściernicy do szlifowania otworów: korund, ceramika czy CBN? Z jakiego rodzaju ściernic korzystać na szlifierce do otworów

Ściernica to serce procesu. Możesz mieć świetną szlifierkę do otworów, ale jeśli ściernica jest źle dobrana (ziarno, twardość, spoiwo, struktura), to będziesz walczyć z przypaleniami, drganiami, ładowaniem lub brakiem powtarzalności.

W szlifowaniu metali otworów najczęściej spotkasz trzy grupy narzędzi: ściernice korundowe (tlenek glinu), ściernice ceramiczne „żelowe” (np. SG) oraz ściernice z CBN (regularnie: spoiwo ceramiczne vitrified).

6.1. Szybki przewodnik: kiedy jaki materiał ścierny przy szlifowaniu powierzchni wewnętrznych na szlifierce?

| Materiał ścierny | Kiedy ma sens | Zalety | Na co uważać |

| Korund (Al2O3) | Większe otwory i mniejsze wymagania lub gdy koszt ściernicy ma być niski | Dostępność, cena, łatwe obciąganie | Większe zużycie; częstsze obciąganie; większe ryzyko zmiany wymiaru w czasie |

| Ceramika/SG | Gdy korund jest zbyt „miękki” lub zbyt szybko się tępi | Lepsza trwałość i wydajność niż klasyczny korund | Wymaga dobrego obciągania i stabilnej maszyny |

| CBN (vitrified) | Stale hartowane, małe/średnie otwory, produkcja seryjna i wysoka precyzja | Bardzo małe zużycie, wysoka wydajność, stabilny kształt | Wymaga sztywnego trzpienia, dobrego chłodziwa i świadomego doboru parametrów; wyższy koszt wejścia |

| Diament | Głównie materiały nieżelazne i bardzo twarde (np. węgliki), nie typowa stal | Najwyższa twardość | Nie stosować do stali – diament reaguje z żelazem w wysokiej temperaturze |

6.2. Dobór ziarna i średnicy: dlaczego małe otwory „lubią” podczas szlifowania otworów ściernice CBN?

Z praktyki przemysłowej wynika prosta tendencja: im mniejszy otwór i im wyższe wymagania (twarde materiały, duża produkcja), tym bardziej opłaca się CBN.

Orientacyjnie można to ująć tak:

- otwory i części poniżej ok. 15 mm średnicy w stalach hartowanych – CBN często jest najbardziej opłacalny nawet na starszych maszynach,

- zakres mniej więcej 15–50 mm – CBN staje się standardem na nowszych szlifierkach CNC,

- powyżej ok. 50 mm – często dominują ściernice korundowe/ceramiczne ze względu na koszt i gabaryt narzędzia.

To nie są sztywne granice, ale dobra mapa do pierwszych decyzji.

6.3. Długość ściernicy i oscylacja w szlifowaniu wewnętrznym: różne reguły dla korundu i CBN

Tu jest jeden z najbardziej niedocenianych tematów w szlifowaniu otworów. To, jak długa jest ściernica i jak ustawisz oscylację, bezpośrednio wpływa na cylindryczność i stożkowatość.

- Ściernice korundowe i ceramiczne zużywają się wyraźnie z częścią. Dlatego często robi się je krótsze, a następnie oscyluje na większą odległość poza końce otworu, żeby utrzymać prostoliniowość.

- Przy CBN zużycie jest wielokrotnie mniejsze, więc celem staje się utrzymanie płaskiej „linii” ściernicy i ochrona krawędzi przed nadmiernym zużyciem. W praktyce ściernicę robi się zwykle o 1–2 mm dłuższą niż szlifowana długość, a oscylację ustawia znacznie mniejszą.

Regulacja punktów końcowych oscylacji bywa używana do kompensacji stożka (np. gdy tył otworu wychodzi mniejszy lub większy). To działa, ale w stabilnej produkcji nie powinno wymagać ciągłych ręcznych korekt operatora – lepiej dążyć do stabilnego układu i powtarzalnego obciągania.

7. Trzpień (quill) i mocowanie ściernicy: jak zbudować sztywność w ciasnym otworze podczas szlifowania na szlifierce do otworów?

Porównanie budowy ściernicy do otworów w wersji konwencjonalnej i CBN

W szlifowaniu powierzchni wewnętrznych trzpień to najczęściej najsłabsze ogniwo. Nawet jeśli sama szlifierka do metali jest solidna, to cienki, długi quill potrafi „złamać” proces.

Dlatego przy projektowaniu (albo doborze) oprzyrządowania do szlifowania otworów trzeba myśleć odwrotnie niż intuicja: nie zaczynasz od parametrów skrawania, tylko od geometrii i materiału trzpienia.

7.1. Zasady praktyczne w szlifowaniu wewnętrznym: długość minimalna, średnica maksymalna

- Minimalizuj wysięg: trzpień ma być tak krótki, jak to tylko możliwe przy danej długości otworu.

- Zwiększ średnicę mocowania: najwięcej zyskujesz na sztywności, gdy rośnie średnica w miejscu mocowania i w strefie największych naprężeń.

- Unikaj zbędnych połączeń: w wielu aplikacjach eliminuje się klasyczną śrubę mocującą koło, a ściernicę klei się bezpośrednio do trzpienia – to pozwala zwiększyć otwór ściernicy i poprawić sztywność układu.

- Dbaj o wyważenie: przy wysokich obrotach najmniejsze niewyważenie robi drgania i pogarsza okrągłość.

- Kontroluj stosunek długości do średnicy: gdy L/D (długość ściernicy lub wysięg) zaczyna przekraczać ok. 1,5, problem ugięcia rośnie lawinowo i warto szukać kompromisu (krótsza ściernica + oscylacja).

7.2. Materiały trzpieni: stal to nie zawsze najlepszy wybór przy szlifowaniu otworów

W specjalnych zastosowaniach – szczególnie przy małych ściernicach CBN – stosuje się trzpienie z materiałów sztywniejszych niż stal. Przykłady spotykane w praktyce:

- węglik spiekany – bardzo sztywny (nawet kilka razy bardziej niż stal), ale kruchy; świetny do małych średnic i ciasnych tolerancji,

- molibden lub stopy wolframu – sztywne i wytrzymałe, ale drogie i wymagające ostrożnego obchodzenia się,

- tytan – rzadziej; jego zaletą jest niska gęstość, co pomaga w ekstremalnie wysokich obrotach (mniej problemów rezonansowych).

Klucz: materiał trzpienia dobiera się do konkretnej aplikacji, bo sama sztywność to nie wszystko – liczy się też tłumienie drgań, wytrzymałość, dokładność wykonania i koszty.

8. Parametry procesu w szlifowaniu otworów: prędkości, posuwy i iskrzenie

Na maszynie CNC kuszące jest „kręcenie pokrętłami” w programie: prędkość, posuw, naddatek. Ale w szlifowaniu otworów parametry są nierozerwalne ze sztywnością trzpienia i ze zdolnością chłodzenia strefy kontaktu.

Poniżej omawiam najważniejsze parametry tak, żebyś wiedział: co kontrolujesz, co one zmieniają i jakie są typowe pułapki.

8.1 Prędkość obwodowa ściernicy (wheel speed) podczas szlifowania otworów – dlaczego liczy się m/s, a nie obr./min?

W szlifowaniu metali prędkość ściernicy opisuje się najczęściej w metrach na sekundę (m/s), bo to ona decyduje o tym, jak „szybko” ziarna przechodzą przez strefę skrawania.

Typowe poziomy w szlifowaniu otworów to:

- ściernice konwencjonalne (korund/ceramika): często ok. 35–42 m/s,

- ściernice CBN na nowoczesnych maszynach: często do ok. 60 m/s,

- w wybranych, specjalistycznych aplikacjach CBN spotyka się jeszcze wyższe wartości (np. 80 m/s), ale to zwykle wymaga dedykowanych osłon i spełnienia lokalnych wymogów bezpieczeństwa.

Co ogranicza prędkość? Po pierwsze wytrzymałość spoiwa ściernicy. Po drugie – co często zaskakuje – zjawiska hydrodynamiczne chłodziwa. Przy dużych prędkościach struga chłodziwa może „odpychać” się od strefy szlifowania i pogarszać kształt (np. stożek), jeśli dysze i ciśnienie są źle dobrane.

8.2. Prędkość detalu (work speed) – stosunek prędkości i wpływ na okrągłość w szllifierce do otworów

Wewnętrznie często łatwiej myśleć o prędkości detalu jako o stosunku do prędkości ściernicy. W praktyce spotyka się wartości rzędu 1:100 (detal znacznie wolniej niż ściernica).

W zależności od sztywności układu i skłonności do drgań (chatter) ten stosunek bywa korygowany:

- na bardzo sztywnych maszynach, gdy walczysz o najlepszą okrągłość – czasem schodzi się do ok. 1:50,

- na słabszych układach, gdzie łatwo o drgania – czasem idzie się w okolice 1:150, żeby proces był stabilny.

Ważna zależność: gdy zwiększasz prędkość ściernicy, często podnosi się prędkość detalu (czyli zmniejsza się stosunek), aby ograniczyć ryzyko przypaleń i uszkodzeń termicznych.

8.3. Posuw wgłębny, naddatek i fazy cyklu - szlifowanie powierzchni wewnętrznych na szlifierce do otworów

Typowy cykl na szlifierce do otworów (zwłaszcza w produkcji) składa się z kilku faz:

- szybkie podejście do otworu,

- szlifowanie zgrubne (większe usuwanie materiału),

- szlifowanie wykańczające (zwykle ostatnie 10–30 µm na średnicy do wyprowadzenia geometrii i powierzchni),

- iskrzenie (spark-out) –bez dalszego dosuwu, żeby „wygasić” sprężystość układu i ustabilizować wymiar,

- wycofanie i pomiar / rozładunek.

Jeśli detal wchodzi do procesu z dużym biciem (np. 50–100 µm), to w zgrubnym szlifowaniu zobaczysz „falowanie” obciążenia raz na obrót detalu. To normalne, ale ważne: jeśli w spark-out ta oscylacja nie znika, to znaczy, że nie wyczyściłeś okrągłości do końca.

8.4. Iskrzenie (spark-out) – ile powinno trwać podczas szlifowania otworów?

Iskrzenie to etap, w którym nie podajesz już ściernicy na średnicę, ale układ nadal „pracuje” sprężyście: wyrównują się mikro-ugięcia, a ściernica „docina” ostatnie mikrowarstwy.

W idealnym świecie czas iskrzenia ustawiasz tak, żeby po pewnym czasie dalsze szlifowanie nie dawało już korzyści. W literaturze często spotyka się regułę „około trzech stałych czasowych” zaniku obciążenia. W praktyce: mierz trend (moc/siła/wymiar) i skracaj spark-out do momentu, aż skrócenie zacznie pogarszać okrągłość lub stabilność wymiaru.

8.5. Oscylacja w szlifowaniu powierzchni wewnętrznych – typowe zakresy (jeśli masz ją w maszynie)

W szlifowaniu wewnętrznym oscylacja bywa krótka (często mniej niż 3 mm), ale szybka: częstotliwości rzędu kilkunastu–kilkudziesięciu Hz. W praktyce spotyka się również prędkości oscylacji do około 1–1,5 m/min.

To są wartości orientacyjne – najpierw patrz na efekt (chropowatość, ślady, zużycie krawędzi), a dopiero potem „dopieszczaj” liczby.

9. Jakość detalu przed szlifowaniem: nie da się „wyszlifować” wszystkiego na szlifierce do otworów

Szlifowanie otworów często trafia na koniec procesu technologicznego i bywa traktowane jak „ostatnia deska ratunku”. To błąd. Jeśli detal ma zadziory, zabrudzenia po gratowaniu lub zbyt duże bicie po wcześniejszych operacjach, to nawet najlepsza szlifierka do otworów będzie miała problem z utrzymaniem jakości i czasu cyklu.

W praktyce warto przyjąć twarde zasady wejścia:

- otwór musi być wolny od zadziorów (zwłaszcza na krawędziach wejścia),

- detal musi być czysty – drobiny po bębnowaniu lub śrutowaniu potrafią zarysować powierzchnię i zabić ściernicę,

- geometria wejściowa musi być „w zasięgu” naddatku szlifierskiego.

Orientacyjna reguła warsztatowa: jeśli detal wchodzi z nieokrągłością większą niż około 1/8 naddatku, a całkowity błąd geometryczny przekracza około 1/4 naddatku, to proces będzie niestabilny (wahania sił, ryzyko drgań, duże zużycie ściernicy).

10. Obciąganie ściernicy (dressing): jak utrzymać ostrość i wymiar w szlifowaniu otworów

Obciąganie to proces „odświeżania” ściernicy: odsłaniasz świeże ziarna, nadajesz geometrię i ustawiasz efektywną średnicę narzędzia. W szlifowaniu powierzchni wewnętrznych dressing jest krytyczny, bo nawet drobny błąd ustawienia diamentu potrafi przełożyć się na trend wymiaru w serii.

Najprostsza zasada: ściernica nie jest stała. Ona żyje, tępi się, ładuje i zużywa. A dressing to Twoja metoda sterowania tym „życiem”.

10.1. Diament na osi – drobiazg, który robi wielką różnicę przy szlifowaniu powierzchni wewnętrznych

W wielu szlifierkach do otworów diament powinien pracować na osi ściernicy. Jeśli diament jest przesunięty (poza osią), to po obciąganiu ściernica ma inną efektywną średnicę niż zakładasz.

Problem jest podstępny: gdy ściernica się zużywa i jej promień maleje, błąd geometryczny wynikający z przesunięcia diamentu może rosnąć, co objawia się powolnym „uciekaniem” średnicy otworu (trend w SPC).

Jeśli widzisz, że wymiar systematycznie idzie w jedną stronę mimo korekt – jednym z pierwszych podejrzeń jest geometria obciągania.

10.2. Głębokość obciągania i liczba przejść – dlaczego czasem lepiej zrobić kilka małych kroków na szlifierce do otworów

Powtarzalność obciągania zależy od mechaniki prowadnic, stabilności termicznej i zużycia ściernicy. Jeśli masz wrażenie, że „raz obciągnie, raz nie”, rozważ strategię wielu przejść:

- zamiast jednego przejścia 3 µm zrób dwa po 1,5–2 µm,

- celem jest, żeby ostatnie przejście miało możliwie stałą głębokość skrawania – wtedy efekt na ostrość i wymiar jest powtarzalny.

W praktyce bezpieczną łączną głębokość obciągania i parametry dobiera się metodą prób na stabilnym detalu referencyjnym, a potem trzyma się procedury.

10.3. Obciąganie a małe średnice: ograniczenia miejsca i momentu w szlifowaniu otworów

Wewnętrzne szlifierki (potoczna nazwa szlifierek do otworów) są kompaktowe. Gdy schodzisz do małych średnic (np. 10-15mm średnicy narzędzia do obciągania), pojawiają się ograniczenia: mało miejsca na wrzeciono obciągające, mały moment, czasem praca tylko w jednym kierunku.

Nowoczesne maszyny coraz częściej rozwiązują to mocnymi serwosilnikami i narzędziami o mniejszym zużyciu (np. z diamentem syntetycznym). W praktyce oznacza to większą stabilność obciągania i lepszą powtarzalność w produkcji.

11. Chłodziwo w szlifowaniu otworów: olej czy emulsja i jak je podać do strefy szlifowania?

W szlifowaniu metali chłodziwo ma trzy zadania: chłodzić, smarować i wypłukiwać urobek (drobiny metalu i ścierniwa). W szlifowaniu otworów dochodzi czwarta rola: musi dotrzeć do strefy kontaktu mimo tego, że pracujesz w „tunelu”.

Z tego powodu jakość chłodziwa i sposób jego podania potrafią robić większą różnicę niż zmiana posuwu o 10%.

11.1. Olej vs chłodziwo na bazie wody – co wybrać w szlifierce do otworów?

W praktyce spotyka się dwa podejścia: chłodziwa wodne (emulsje) oraz oleje szlifierskie. W różnych regionach świata dominuje inne podejście, ale technicznie liczy się efekt: stabilność procesu i ochrona przed przypaleniami.

Przy bardzo małych otworach (np. elementy wtrysku paliwa) standardem bywa niskolepki olej: chłodzony i filtrowany bardzo dokładnie (rzędu kilku mikrometrów). Powód jest prosty – małe ziarna i małe szczeliny nie wybaczają zanieczyszczeń.

Jeśli pracujesz na emulsji, szczególnie pilnuj: stanu filtrów, stężenia, czystości zbiornika i realnego przepływu w dyszach.

11.2. Jak podać chłodziwo do otworu podczas procesu szlifowania?

W zależności od geometrii otworu spotkasz kilka rozwiązań:

- podanie z przodu i z tyłu (dla otworów przelotowych),

- podanie przez wrzeciono (dla otworów nieprzelotowych lub długich),

- podanie przez środek narzędzia (w niektórych wrzecionach i ściernicach ze specjalnymi kanałami).

Jeśli masz problem ze stożkiem lub przypaleniem mimo „dobrych” parametrów, sprawdź najpierw realne podanie chłodziwa: czy struga trafia w strefę, czy nie rozprasza się na osłonach, czy ciśnienie nie jest zbyt małe albo zbyt duże.

11.3. Mały trik z praktyki: szczeliny w długich ściernicach CBN przy szlifowaniu powierzchni wewnętrznych

Przy długich, wąskich ściernicach CBN w spoiwie ceramicznym czasem wykonuje się wzdłużne szczeliny (np. trzy–cztery wąskie rowki). Po co? Żeby zmniejszyć ciśnienie hydrodynamiczne chłodziwa i ustabilizować kształt otworu przy wysokich prędkościach.

To rozwiązanie nie jest „zawsze”, ale warto o nim wiedzieć, gdy walczysz z kształtem przy rosnących prędkościach.

12. Szlifowanie otworów krok po kroku: przykładowa procedura ustawienia procesu

Poniższa procedura jest uniwersalna – niezależnie od tego, czy pracujesz na dedykowanej szlifierce do otworów w produkcji, czy na maszynie uniwersalnej w narzędziowni. Celem jest szybkie dojście do stabilnego procesu bez „zgadywania”.

12.1. Lista kontrolna przed uruchomieniem szlifierki do otworów i szlifowania

- Sprawdź detal: brak zadziorów, czystość, naddatek w normie.

- Sprawdź mocowanie: czy nie odkształcasz detalu (za mocno zaciśnięte szczęki potrafią zrobić owal).

- Sprawdź bicie wrzeciona roboczego i uchwytu: to bezpośrednio przechodzi na okrągłość otworu.

- Sprawdź trzpień i ściernicę: czy są czyste, bez bicia, poprawnie zamocowane i wyważone.

- Ustaw chłodziwo: prawidłowy kierunek dysz, czyste filtry, odpowiednia temperatura.

- Zaplanuj dressing: ile przejść, jaka głębokość, jak często obciągać.

12.2. Przykładowy cykl technologiczny (logika, nie konkretne liczby) szlifowania otworów

- Szybkie podejście: podjedź ściernicą do otworu, ale unikaj kontaktu „z rozpędu”.

- Kontakt i wejście: wejdź łagodnie, żeby nie uderzyć w krawędź otworu (szczególnie w małych średnicach).

- Szlifowanie zgrubne: usuń większość naddatku w stabilnych warunkach (pilnuj mocy/siły).

- Szlifowanie wykańczające: zdejmij ostatnie mikrometry spokojniej, bo tu budujesz kształt i chropowatość.

- Iskrzenie: bez dosuwu – pozwól układowi „oddychać” i wyrównać sprężystość.

- Wycofanie: wyjdź z otworu bez tarcia po powierzchni.

- Pomiar i korekta: zmierz średnicę, okrągłość i stożek; korektę rób świadomie (najpierw mechanika, potem parametry).

12.3. Co mierzyć po pierwszych detalach? Parametry do pomiaru po pierwszym szlifowaniu otworów w serii

- Średnica: czy jesteś w wymiarze i czy jest trend (ucieka w czasie).

- Okrągłość: czy owal nie wynika z bicia, mocowania albo drgań.

- Cylindryczność / stożkowatość: czy przód i tył otworu są zgodne; jeśli nie – szukaj ugięcia i podania chłodziwa.

- Chropowatość (Ra/Rz): czy powierzchnia ma oczekiwaną gładkość i czy nie ma śladów ładowania lub wyrywania ziaren.

- Ślady wizualne: paski posuwu, mikrorysy, plamy temperaturowe – to najszybsza diagnostyka.

13. Sterowanie i automatyka: jak nowoczesne sterowanie CNC stabilizuje szlifowanie otworów

W produkcji seryjnej największym wrogiem jest zmienność: zmienia się naddatek, zmienia się ostrość ściernicy, zmienia się temperatura, a czasem zmienia się nawet partia materiału. Jeśli program CNC jest „sztywny” (stałe posuwy), to ta zmienność odbija się na jakości i czasie cyklu.

Dlatego w nowoczesnych szlifierkach do otworów stosuje się sterowanie adaptacyjne – najczęściej oparte o monitorowanie mocy lub siły.

13.1. Kontrola na moc (power control) – najczęstsza w praktyce szlifowania powierzchni wewnętrznych

W sterowaniu na moc posuw jest tak regulowany, aby utrzymać zadany poziom mocy szlifowania. Gdy naddatek jest większy – posuw zwalnia. Gdy naddatek maleje – posuw przyspiesza. Efekt: stabilniejszy proces i mniejsze ryzyko przypaleń lub ładowania.

Monitorowanie mocy często wykorzystuje się też do:

- wykrycia kontaktu (eliminacja szczeliny),

- sterowania spark-out na podstawie zaniku obciążenia,

- „docierania” nowych ściernic CBN: pierwsze detale idą na niższym poziomie mocy, a potem stopniowo zwiększa się obciążenie, żeby nie załadować tępej jeszcze ściernicy.

13.2. Kontrola na siłę (force control) – gdy walczysz z ugięciem trzpienia w szlifowaniu otworów

Sterowanie na siłę normalną (docisk) daje potencjalnie najwyższy poziom kontroli, bo siła jest bezpośrednio związana z ugięciem trzpienia. Jeśli umiesz mierzyć i kompensować siłę, możesz aktywnie redukować stożkowatość i poprawiać cylindryczność nawet wtedy, gdy ściernica się zużywa.

To rozwiązania bardziej zaawansowane i nie zawsze dostępne w standardzie, ale warto o nich wiedzieć, gdy wymagania są ekstremalne (mikrony i submikrony).

13.3. Czujniki emisji akustycznej (AE) – ucho maszyny (szlifierki do otworów)

Czujniki AE (emisji akustycznej) wykrywają „dźwięk” procesu na poziomie mikro-zdarzeń w strefie szlifowania.

W praktyce używa się ich m.in. do:

- wykrywania kontaktu ściernicy z detalem,

- wspomagania obciągania (kontakt narzędzia obciągającego),

- wczesnego wykrywania drgań (chatter).

Jeśli masz opcję AE w szlifierce do metali, warto ją wykorzystać – szczególnie przy małych średnicach i krótkich czasach cyklu.

14. Jak dobrać szlifierkę do otworów: kiedy maszyna dedykowana, a kiedy uniwersalna?

Jeśli planujesz proces lub zakup obrabiarki, kluczowe są trzy pytania:

- Jakie są wymiary i tolerancje otworu (średnica, długość, okrągłość, cylindryczność)?

- Jaki jest wolumen produkcji (kilka sztuk, setki, miliony)?

- Czy maszyna ma robić tylko szlifowanie otworów, czy także inne operacje (czoła, średnice zewnętrzne, kontury)?

Na tej podstawie dobiera się klasę szlifierki do metali i konfigurację.

14.1. Maszyny dedykowane do wysokich wolumenów i serii produkcyjnych - sztywne szlifierki do otworów od Micromatic Grinding

Dedykowana szlifierka do otworów w produkcji seryjnej jest projektowana pod jeden typ detalu lub wąską rodzinę detali. Co daje?

- krótsze czasy nieproduktywne (załadunek/rozładunek, dojazdy, eliminacja szczeliny),

- powtarzalność – raz ustawiasz i proces „leci”,

- możliwość agresywnego wykorzystania CBN i sterowania adaptacyjnego.

W takich maszynach ogromną rolę gra automatyzacja załadunku: mechanizmy pick-and-place, bramowe albo załadunek przez wrzeciono.

14.2. Szlifierki uniwersalne i wielozadaniowe - połączenie wielu procesów w szlifowaniu - szlifierka do wałków, otworów i czół/kołnierzy od Micromatic Grinding

Szlifowanie na uniwersalnej szlifierce CNC do wałków, otworów i czół - Micromatic Grinding linia modelowa Flexi

Jeśli masz dużą różnorodność detali albo często zmieniasz program, lepsza bywa szlifierka uniwersalna (wielozadaniowa). Potrafi ona łączyć szlifowanie otworów z innymi operacjami w jednym zamocowaniu, np. szlifowaniem powierzchni czołowych czy średnic zewnętrznych.

Plus: mniej przezbrojeń i większa elastyczność.

Minus: zwykle dłuższy czas cyklu i większe wymagania co do kompetencji ustawiającego.

14.3. Na co patrzeć w specyfikacji szlifierki do otworów?

- Zakres średnic ściernic i maksymalne obroty wrzeciona ściernicy (czy pokryje Twoje małe otwory?).

- Sztywność i jakość wrzeciona roboczego (bicie) – bo to jest „matka” okrągłości.

- Rodzaj prowadnic i napędów osi (hydrostatyczne, śruby kulowe, silniki liniowe) – ważne przy szybkiej oscylacji.

- Dostępność opcji: AE, pomiar w procesie, sterowanie na moc, automatyczna kompensacja.

- Układ chłodziwa: filtracja, stabilizacja temperatury, doprowadzenie przez wrzeciono.

- Ergonomia przezbrojeń: wymiana trzpieni, narzędzi obciągających, możliwość szybkiego ustawienia detalu.

15. Mocowanie detalu w szlifierce do otworów: jak trzymać część, żeby otwór wyszedł okrągły?

W szlifowaniu otworów możesz mieć idealną ściernicę i parametry, a i tak dostać owal – bo detal jest ściśnięty jak jajko. Mocowanie to temat, którego nie da się pominąć.

Ogólna zasada: mocuj tak, aby utrzymać oś obrotu i nie wprowadzać naprężeń. Najlepsza strategia zależy od geometrii detalu i tolerancji.

15.1. Popularne sposoby mocowania w szlifierkach do otworów

| Sposób mocowania | Komentarz praktyczny |

| Uchwyt tulejowy (collet) | Bardzo popularny przy małych detalach; dobra współosiowość; wymaga czystości i dobrego dopasowania. |

| Uchwyt membranowy | Minimalizuje odkształcenia cienkościennych detali; świetny do precyzyjnych pierścieni. |

| Szczęki (jaw chuck) | Uniwersalne, ale łatwo o odkształcenie; szczęki trzeba regularnie szlifować, żeby trzymały osiowo. |

| Podparcie specjalne / przyrządy | Dla detali nietypowych (np. długie tuleje, części cienkościenne) – często klucz do sukcesu. |

15.2. Szybka diagnostyka: skąd się bierze owal po szlifowaniu powierzchni wewnętrznych?

Jeśli otwór wychodzi nieokrągły, a na powierzchni nie widać typowych śladów drgań, to podejrzane są trzy rzeczy:

- bicie wrzeciona roboczego lub uchwytu,

- odkształcenie detalu przez zbyt mocny zacisk,

- odkształcenie termiczne (np. po wcześniejszym szlifowaniu czoła bez odpowiedniego chłodzenia).

16. Pomiary i kontrola jakości: jak pilnować wymiaru i trendów w serii podczas szlifowania otworów

Szlifowanie otworów jest wrażliwe na zmiany ostrości ściernicy i warunków cieplnych, dlatego w produkcji standardem są pomiary w procesie lub po procesie oraz statystyczna kontrola procesu (SPC).

Najczęściej mierzy się nie tylko samą średnicę, ale też stożek i czasem profil (zwłaszcza w bieżniach łożysk).

16.1. In-process vs post-process – czym to się różni?

In-process (pomiar w procesie) mierzy otwór jeszcze podczas szlifowania. To pozwala sterować końcem cyklu i kompensować zmiany w czasie rzeczywistym.

Post-process (pomiar po procesie) odbywa się już po wyjęciu detalu lub na stacji pomiarowej. To rozwiązanie prostsze, ale nadal bardzo skuteczne, jeśli system automatycznie koryguje offsety na podstawie wyników.

W praktyce przy szlifowaniu powierzchni wewnętrznych bardzo popularne są czujniki pneumatyczne (powietrzne), bo są szybkie i powtarzalne w mikronach.

16.2. Dlaczego SPC jest ważne w szlifowaniu metali?

SPC nie jest „papierologią”. To wczesne ostrzeganie. Jeżeli widzisz trend (np. otwór powoli rośnie), możesz zareagować zanim wypadniesz z tolerancji: sprawdzić obciąganie, chłodziwo, stan trzpienia lub zużycie ściernicy.

W wielu systemach automatyka dokonuje korekty na podstawie uśrednienia kilku ostatnich sztuk (np. trzech). Dzięki temu korekty są stabilniejsze i nie „gonią” szumu pomiarowego.

17. Najczęstsze problemy w szlifowaniu otworów i ich przyczyny: tabela diagnostyczna

Każdy, kto robi szlifowanie otworów dłużej niż tydzień, zna ten moment: detal „wczoraj był dobry”, a dziś nagle jest stożek, rysy albo drgania. Poniższa tabela to praktyczna ściąga – zacznij od objawu i idź po możliwych przyczynach.

Uwaga: w realnym świecie często jest kilka przyczyn naraz (np. tępa ściernica + słabe chłodziwo + zbyt duży naddatek).

| Objaw na otworze / w procesie | Najczęstsza przyczyna | Co zrobić (krok po kroku) |

| Ślady posuwu / „paski” | Problem z obciąganiem: zużyty diament, bicie narzędzia obciągającego, zbyt twarda ściernica (ładowanie) | Sprawdź stan i ustawienie diamentu; zwiększ agresywność obciągania; rozważ miększy gatunek lub inną strukturę. |

| Rysy i zarysowania | Zanieczyszczenia w chłodziwie, słaba filtracja, zbyt miękka lub zbyt gruba ściernica (wyrywanie ziaren) | Popraw filtrację i czystość; sprawdź dysze; dobierz drobniejsze ziarno / twardszy gatunek; usuń zadziory i zabrudzenia z detalu. |

| Przypalenie / przebarwienia | Zbyt twarda ściernica, słabe chłodzenie, zbyt mała prędkość detalu, zbyt agresywny posuw | Najpierw popraw chłodziwo; zwiększ prędkość detalu; zmniejsz posuw; rozważ bardziej otwartą strukturę ściernicy lub częstszy dressing. |

| Szkliwienie (glazing) – ściernica „ślizga się” | Zbyt drobne ziarno lub zbyt twardy gatunek; dressing za mało agresywny | Zwiększ agresywność obciągania; rozważ bardziej otwartą strukturę; zwiększ obciążenie procesu (w rozsądnych granicach). |

| Ładowanie ściernicy (loading) | Za drobne ziarno lub zbyt twarda ściernica; słabe chłodziwo/filtracja; za małe obciążenie | Popraw chłodziwo i filtrację; zwiększ agresywność dressingu; rozważ zmianę gatunku ściernicy. |

| „Dzwon” na wejściu (bellmouth) | Zbyt duży ruch ściernicy poza końce otworu lub niewspółosiowość | Oceń ustawienie osi i geometrię przejścia; ogranicz niepotrzebny wysuw; sprawdź mocowanie detalu i oś wrzeciona. |

| Stożkowatość | Ugięcie trzpienia, zużycie ściernicy, błędne punkty końcowe oscylacji, zbyt tępa ściernica CBN | Skróć wysięg/zmień trzpień; sprawdź chłodziwo; zweryfikuj oscylację; dostrój dressing; rozważ sterowanie na siłę/moc. |

| Otwór nieokrągły | Niepełne wyczyszczenie bicia, odkształcenie mocowaniem, bicie wrzeciona roboczego | Sprawdź run-out; zmień sposób mocowania; wydłuż etap „zaokrąglania” w zgrubnym; oceń drgania. |

| Drgania (chatter) – fale na powierzchni | Niewyważenie, luzy, zbyt twarda ściernica, zbyt wysoka prędkość detalu, problemy z obciąganiem | Wyważ ściernicę i trzpień; obniż prędkość detalu; zmień parametry dressingu; sprawdź łożyska i mocowania. |

| Odpryski/pęknięcia krawędzi | Zanieczyszczenia w detalu, zadziory, zbyt agresywny dojazd, brak chłodziwa przy wejściu | Popraw przygotowanie detalu; zmień strategię dojazdu; sprawdź doprowadzenie chłodziwa; usuń media z gratowania. |

17.1. Minimalistyczna procedura diagnozy (kolejność ma znaczenie) - gdy otwór w szlifowaniu nie wychodzi

- Zacznij od mechaniki: bicie, mocowanie, wyważenie, wysięg trzpienia.

- Potem chłodziwo: czy dociera, czy jest czyste, czy ma stałą temperaturę.

- Dopiero potem ściernica: dressing, gatunek, struktura, ziarno.

- Na końcu parametry CNC: prędkości, posuwy, oscylacja, spark-out.

- Jeśli nadal jest problem – włącz dane: moc, AE, wyniki SPC. Zmieniaj jedną rzecz naraz i zapisuj efekt.

18. Bezpieczeństwo: o czym pamiętać przy pracy na szlifierce do otworów

Szlifowanie metali to praca z dużą energią: wysokie obroty, twarde narzędzia, ciecz pod ciśnieniem. Poniżej absolutne minimum BHP – niezależnie od tego, czy jesteś operatorem, technologiem czy właścicielem warsztatu.

- Używaj tylko ściernic dopuszczonych do zadanej prędkości i zawsze w komplecie z osłonami zgodnymi z wymaganiami producenta.

- Nie uruchamiaj wrzeciona z niepewnym mocowaniem ściernicy/trzpienia. Minimalne bicie przy wysokich obrotach potrafi skończyć się katastrofą.

- Dbaj o wyważenie i stan łożysk. Drgania to nie tylko jakość – to też bezpieczeństwo.

- Chłodziwo i mgła olejowa wymagają dobrej wentylacji i filtracji powietrza.

- Stosuj procedury rozruchu po obciąganiu i po wymianie narzędzia – pierwsze sekundy są krytyczne.

- Jeżeli wprowadzisz nowe prędkości lub nowe narzędzie (np. CBN), rób to zgodnie z instrukcją producenta maszyny i ściernicy.

19. Słowniczek pojęć: szybkie tłumaczenie „języka szlifierkowego”

| Pojęcie | Co to znaczy w praktyce |

| Szlifowanie otworów / szlifowanie wewnętrzne | Wykańczanie powierzchni wewnętrznych otworów ściernicą na szlifierce do otworów. |

| Szlifierka do otworów | Szlifierka do metali przeznaczona do obróbki ściernej otworów (wewnątrz detalu). |

| Trzpień (quill) | Smukły element mocujący ściernicę, wprowadzany do otworu. Kluczowy dla sztywności. |

| CBN | Regularny azotek boru – superścierniwo do stali hartowanych, bardzo trwałe i stabilne. |

| Vitrified (spoiwo ceramiczne) | Spoiwo o wysokiej stabilności, umożliwia precyzyjne obciąganie i wysoką wydajność. |

| Dressing / obciąganie | Odświeżanie ściernicy: przywrócenie ostrości i geometrii oraz ustawienie wymiaru. |

| Spark-out / iskrzenie | Końcowa faza bez dosuwu, w której układ „wygasza” sprężystość i stabilizuje wymiar. |

| Wheel speed | Prędkość obwodowa ściernicy (m/s). |

| Work speed | Prędkość obrotowa detalu (często opisywana jako stosunek do prędkości ściernicy). |

| Run-out / bicie | Odchylenie osi obrotu od ideału – wrzeciona, uchwytu lub narzędzia. |

| Chatter / drgania regeneracyjne | Fale na powierzchni wynikające z niestabilności dynamicznej układu. |

| Q' (wydajność usuwania materiału) | Miara szybkości usuwania materiału w szlifowaniu; pomaga porównywać procesy. |

20. FAQ: szlifowanie otworów (pytania, które najczęściej padają)

Czy szlifowanie otworów da się zrobić na każdej szlifierce do metali?

Nie. Szlifowanie powierzchni wewnętrznych wymaga wrzeciona ściernicy przystosowanego do pracy na trzpieniu (quill), odpowiednich obrotów, obciągania i doprowadzenia chłodziwa do otworu. Część szlifierek uniwersalnych da się doposażyć, ale w produkcji seryjnej zwykle stosuje się dedykowaną szlifierkę do otworów.

Kiedy wybrać ściernice CBN do szlifowania otworów?

Najczęściej wtedy, gdy obrabiasz stal hartowaną, masz małe lub średnie średnice otworów i zależy Ci na powtarzalności oraz wydajności. CBN ma małe zużycie i stabilny kształt, ale wymaga sztywnego trzpienia i dobrego chłodziwa.

Dlaczego otwór wychodzi stożkowy (taper)?

Najczęściej przez ugięcie trzpienia, niewłaściwe podanie chłodziwa albo zmiany w stanie ściernicy (np. po obciąganiu). Zacznij diagnostykę od mechaniki i wysięgu, a dopiero potem strojenia oscylacji.

Co oznacza „ładowanie” ściernicy w szlifowaniu metali?

To sytuacja, gdy urobek (wiórki/drobiny metalu) zapycha przestrzenie między ziarnami.Ściernica zaczyna bardziej „trzeć” niż skrawać, rośnie temperatura i ryzyko przypaleń. Pomaga agresywniejszy dressing, lepsza filtracja i często zmiana gatunku ściernicy.

Czy oscylacja zawsze poprawia jakość?

Często tak, bo wyrównuje zużycie i poprawia powierzchnię, ale źle ustawiona może pogorszyć kształt (np. zrobić „dzwon” na wejściu). Oscylację dobieraj do długości otworu i typu ściernicy.

Jakie są typowe tolerancje w szlifowaniu otworów?

To zależy od branży. W wielu elementach motoryzacyjnych tolerancje rzędu 1–5 µm są normalne, a w elementach układów wtryskowych wymagania okrągłości mogą schodzić poniżej 1 µm. Kluczem jest stabilny układ i kontrola procesu.

Czy można szlifować otwory nieprzelotowe?

Tak, ale doprowadzenie chłodziwa jest trudniejsze i często stosuje się chłodziwo przez wrzeciono lub specjalne rozwiązania doprowadzenia. Ryzyko przypaleń i problemów z ewakuacją urobku jest większe.

Jak często obciągać ściernicę w szlifowaniu otworów?

Tak często, jak wymaga tego stabilność procesu. Przy korundzie częściej (zużycie i tępienie), przy CBN rzadziej, ale nadal regularnie – żeby utrzymać ostrość i geometrię. Najlepsza odpowiedź wynika z danych: trend wymiaru, jakość powierzchni i sygnały mocy.

Dlaczego po wymianie ściernicy pierwsze sztuki są gorsze?

Nowa ściernica może wymagać „dotarcia” (ustabilizowania) – szczególnie CBN po pierwszym obciąganiu. Pomaga łagodniejsze obciążenie na start i stopniowe podnoszenie mocy/posuwu.

Co jest ważniejsze: parametry czy chłodziwo?

W szlifowaniu otworów często chłodziwo wygrywa. Złe chłodzenie potrafi zniszczyć nawet świetnie dobrane parametry. Zawsze najpierw upewnij się, że chłodziwo dociera do strefy i jest czyste.

21. Podsumowanie: jak myśleć o szlifowaniu otworów, żeby proces był stabilny

Szlifowanie otworów to proces precyzyjny, ale nie magiczny. Jeśli podejdziesz do niego metodycznie – mechanika, chłodziwo, ściernica, a dopiero potem parametry – to osiągniesz powtarzalność i jakość bez niekończących się korekt.

Najważniejsze wnioski w 10 punktach:

- Szlifierka do otworów pracuje w układzie o niskiej sztywności – trzpień (quill) jest krytyczny.

- Ugięcie rośnie z długością trzpienia (l³) i spada bardzo mocno ze średnicą (r⁴) – to Twoja mapa decyzji.

- Najczęściej szlifuje się w dół (przeciwne kierunki obrotu) dla stabilności.

- Dobór ściernicy (korund/ceramika/CBN) dopasuj do materiału, średnicy i wolumenu produkcji.

- Przy CBN myśl o stabilności krawędzi i małej oscylacji; przy korundzie częściej potrzebujesz większej oscylacji i częstszego dressingu.

- Chłodziwo i filtracja są tak samo ważne jak parametry – zwłaszcza w małych otworach.

- Dressing to sterowanie procesem: ostrość + geometria + wymiar.

- Spark-out ustawiaj świadomie: ma stabilizować wymiar, a nie „marnować czas”.

- Jeśli masz adaptacyjne sterowanie na moc/siłę i AE – wykorzystaj je, bo stabilizuje produkcję.

- W diagnostyce zawsze zaczynaj od mechaniki i chłodziwa, a nie od „kręcenia posuwem”.

Szybka karta ustawienia (do wydruku na maszynę do szlifowania otworów)

Jeśli chcesz, wydrukuj tę stronę i powieś przy szlifierce do otworów.

- To minimalna lista rzeczy, które najczęściej decydują o jakości.

- Detal: czysty, bez zadziorów, naddatek w normie.

- Mocowanie: bez odkształceń, szczęki/tuleje w dobrym stanie.

- Bicie: wrzeciono robocze, uchwyt, trzpień, ściernica – sprawdzone.

- Chłodziwo: właściwy typ, filtracja OK, struga trafia w strefę, temperatura stabilna

- Ściernica: dobór ziarna i spoiwa, wyważona, poprawnie zamocowana.

- Dressing: diament na osi, procedura ustalona (liczba przejść, głębokość), zaplanowana częstotliwość.

- Program: logiczne fazy (zgrubnie/wykańczająco/spark-out), oscylacja ustawiona pod geometrię.

- Kontrola: pomiar średnicy + stożka + okrągłości, trend SPC obserwowany.

Autor: Artur Łukaszewicz Tradensa Sp. z o. o.

Zapraszamy do zapoznania się z naszą ofertą:

Szlifierki do wałków, otworów i powierzchni czołowych od Micromatic Grinding - tutaj.

Ściernice do szlifowania otworów od CUMI - tutaj

Dodatkowo zapraszamy również do zapoznania sie z naszą ofertą pozostałych szlifierek i szlifowania:

Szlifierki bezkłowe konwencjonalne i CNC od Micromatic Grinding - tutaj

Szlifierki do kół zębatych, gwintów, ślimaków Burri - tutaj.

Maszyny do obciągania i profilowania ściernic Burri - tutaj.

Dodatkowe źródła:

W. Brian Rowe - Principles of modern grinding Technology, 2009 ISBN: 978-0-8155-2018-4

Ioan D. Marinescu • Mike P. Hitchiner Eckart Uhlmann • W. Brian Rowe • Ichiro Inasaki Handbook of Machining with Grinding Wheels Second Edition, 2016 International Standard Book Number-13: 978-1-4822-0670-8