Szlifowanie wałków i cylindrów na szlifierkach kłowych (szlifowanie w kłach na szlifierkach do wałków) – kompendium wiedzy

Szlifowanie wałka na szlifierce kłowej Micromatic Grinding, automatyzacja i szlifowanie równoległe

Jeśli w produkcji obrabiasz wałki napędowe, czopy łożyskowe, trzpienie, osie, wałki przekładniowe, elementy hydrauliki (np. tłoczyska) albo inne detale, gdzie liczy się dokładna średnica, współosiowość i gładka powierzchnia, to szlifowanie cylindryczne w kłach jest jedną z najbardziej pewnych technologii wykańczania. W tym materiale w prosty sposób pokazujemy, jak pracuje szlifierka kłowa / szlifierka do wałków CNC, czym różni się szlifowanie wzdłużne od wgłębnego, kiedy potrzebna jest podtrzymka, oraz jak podejść do doboru ściernicy, obciągania i chłodzenia, żeby proces był stabilny i powtarzalny w serii. Tekst powstał w Tradensa Sp. z o.o. we współpracy z partnerami: Micromatic Grinding (maszyny do szlifowania wałków – szlifierki kłowe CNC, szlifierki do wałków CNC) oraz CUMI (ściernice do szlifowania metali), aby połączyć perspektywę maszyny, narzędzia i praktyki technologicznej w jeden uporządkowany przewodnik.

Ten artykuł to możliwie kompletne kompendium o szlifowaniu cylindrycznym zewnętrznym, czyli o szlifowaniu wałków i cylindrów na szlifierkach kłowych. Piszę prostym językiem: co to jest szlifowanie w kłach, jak działa szlifierka do wałków, jak przygotować detal i jak uniknąć typowych problemów (stożek, chatter, przypalenia, rysy). Tekst jest długi i praktyczny, tak aby mógł służyć jako przewodnik dla początkujących i średniozaawansowanych w szlifowaniu metali.

Spis treści

- Co to jest szlifowanie cylindryczne i szlifowanie w kłach

- Do czego służy szlifowanie wałków: zastosowania w przemyśle

- Szlifierka kłowa i szlifierka do wałków - jak działa i z czego się składa

- Mocowanie detalu: szlifowanie w kłach, w uchwycie, w tulei; zabierak i tarcza zabierakowa

- Rodzaje operacji: szlifowanie wzdłużne, wgłębne, stożków, barków i czół

- Proces krok po kroku: od przygotowania do kontroli jakości

- Najważniejsze parametry w szlifowaniu wałków i szlifowaniu metali

- Dobór ściernicy do szlifowania cylindrycznego: ziarno, twardość, struktura, spoiwo

- Obciąganie (dressing) i prostowanie (truing) - dlaczego decydują o jakości

- Chłodziwo, dysze i filtracja: jak chronić powierzchnię i geometrię

- Kontrola jakości: średnica, okrągłość, walcowość, bicie, chropowatość

- Najczęstsze problemy: szybka diagnostyka i proste rozwiązania

- Szlifierka do wałków CNC vs konwencjonalna - co daje CNC

- Szlifowanie kłowe a szlifowanie bezkłowe - różnice w skrócie

- FAQ: najczęstsze pytania o szlifowanie cylindryczne

- Słowniczek pojęć i skróty (dla osób początkujących)

Szlifowanie wałka z wielowypustem na szlifierce do wałków Micromatic Grinding

1. Co to jest szlifowanie cylindryczne i szlifowanie w kłach

Szlifowanie cylindryczne to rodzaj szlifowania metali, w którym obrabiana jest powierzchnia walcowa (cylinder) albo stożkowa. Najczęściej mówimy o szlifowaniu wałków, osi, trzpieni, tulei i czopów. Narzędziem jest ściernica - koło z ziarnami ściernymi, które usuwa bardzo małe warstwy materiału, ale robi to z wysoką dokładnością. Dzięki temu można uzyskać małą chropowatość, dobrą okrągłość i bardzo powtarzalny wymiar średnicy.

Szlifowanie w kłach (szlifowanie kłowe) to odmiana szlifowania cylindrycznego, w której detal jest podparty między dwoma kłami: we wrzecienniku (głowicy roboczej) i w koniku. Oś obrotu detalu jest wtedy zdefiniowana przez nakiełki. To daje dużą współosiowość kilku średnic na jednym wałku. Właśnie dlatego szlifierka kłowa (czyli szlifierka do wałków pracująca w kłach) jest podstawową maszyną do precyzyjnego szlifowania wałków, szczególnie gdy liczy się geometria.

W praktyce spotkasz kilka nazw, które oznaczają bardzo podobne rzeczy: szlifowanie wałków, szlifowanie cylindryczne zewnętrzne, szlifowanie w kłach, szlifowanie kłowe. Czasem mówi się też "szlifowanie na okrągło" - chodzi o tę samą rodzinę procesów, gdzie detal i ściernica wykonują ruch obrotowy, a posuw realizuje stół lub ściernica.

1.1 Szlifowanie wałków a toczenie i frezowanie - kiedy szlifowanie ma sens

Szlifowanie wałków jest zwykle wybierane wtedy, gdy toczenie lub frezowanie nie daje wymaganej jakości. Typowe powody to: bardzo małe tolerancje średnicy, wysoka wymagana okrągłość, niski Ra, konieczność uzyskania dobrej powierzchni pod uszczelnienie lub łożysko, albo obróbka po hartowaniu. W wielu zakładach szlifowanie metali jest ostatnim etapem - po to, aby "dopiąć" wymiar i powierzchnię.

2. Do czego służy szlifowanie wałków: zastosowania w przemyśle

Rożne typy szlifowania wałków - wzdłużne ściernicą prostą, wgłębne ściernicą prostą, wzdłużne ściernicą kątową

Szlifowanie cylindryczne na szlifierce kłowej spotkasz wszędzie tam, gdzie element ma się obracać, prowadzić, uszczelniać lub współpracować z łożyskiem. Najczęściej są to części stalowe, hartowane lub ulepszane cieplnie, ale szlifowanie metali obejmuje też żeliwo, stale nierdzewne i inne stopy.

- wały i osie w przekładniach, maszynach przemysłowych i napędach

- czopy łożyskowe (tam, gdzie ważna jest okrągłość i małe bicie)

- tłoczyska, wałki prowadzące, rolki i elementy hydrauliki/pneumatyki

- wałki pomiarowe, trzpienie, elementy narzędziowe i formy

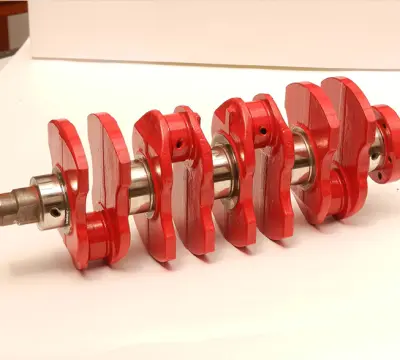

- wały silnikowe, wałki rozrządu, elementy automotive (często po hartowaniu)

- walce i cylindry technologiczne w przemyśle papierniczym, spożywczym, stalowym

Warto od razu rozróżnić dwa typowe cele. Pierwszy to "geometria" - czyli średnica, współosiowość, okrągłość, walcowość. Drugi to "powierzchnia" - czyli chropowatość Ra/Rz, kierunek śladu, brak przypaleń i brak mikropęknięć. Dobre szlifowanie wałków oznacza kontrolę obu obszarów jednocześnie.

3. Szlifierka kłowa i szlifierka do wałków - jak działa i z czego się składa

Najprościej: w szlifierce do wałków ściernica obraca się z dużą prędkością, a wałek obraca się wolniej. Ściernica dotyka wałka i usuwa cienką warstwę materiału. Żeby to działało powtarzalnie, szlifierka kłowa musi utrzymać geometrię, sztywność i stabilność termiczną. Właśnie dlatego w szlifowaniu metali liczy się nie tylko sterowanie, ale też "ciężka" mechanika maszyny.

3.1 Podstawowe zespoły - budowa szlifierki kłowej

- Loże i stół: baza, która przenosi siły i zapewnia prostoliniowy ruch wzdłużny (oś Z).

- Wrzeciennik (workhead): obraca detal, często umożliwia mocowanie w kłach, w uchwycie lub w tulei.

- Konik (tailstock): podpiera drugi koniec detalu i utrzymuje nacisk kła.

- Głowica ściernicy (wheelhead): wrzeciono ściernicy, napęd, osłony i mechanizm posuwu.

- Posuw poprzeczny (oś X): dosuw ściernicy do detalu; to tu "robisz wymiar".

- Układ chłodziwa i filtracji: pompa, dysze, zbiornik, filtr - kluczowe dla temperatury i powierzchni.

- Układ obciągania ściernicy: diament, rolka lub inne narzędzie do odświeżania ściernicy.

3.2 Szlifierka do wałków CNC i konwencjonalna - co się różni w praktyce

Szlifierka do wałków i czół (ramion) CNC od Micromatic Grinding - seria Stallion

Konwencjonalna szlifierka kłowa wymaga większego udziału operatora: ustawienia, ręcznego prowadzenia cyklu i kontroli. Szlifierka do wałków CNC automatyzuje ruchy osi, pozwala powtarzalnie realizować cykle (zgrubne, wykańczające, spark-out), a często także umożliwia pomiar w procesie i kompensację. To nie znaczy, że CNC "robi wszystko samo" - ale ułatwia stabilną produkcję i skraca czas przezbrojeń przy wielu detalach.

4. Mocowanie detalu: szlifowanie w kłach, w uchwycie, w tulei; zabierak i tarcza zabierakowa

Szlifowanie długiego wału z podtrzymkami - zalety szlifierki do wałków CNC Micromatic Grinding H Grind to m. in. zaprogramowany proces szlifowania

Mocowanie to fundament szlifowania wałków. Jeśli detal nie jest pewnie i powtarzalnie zamocowany, to nawet najlepsze parametry i ściernica nie uratują geometrii. W szlifowaniu w kłach najważniejsze są nakiełki i stan kłów. W mocowaniu w uchwycie ważne są szczęki, bicie i sztywność.

4.1 Szlifowanie w kłach (między kłami) - kiedy jest najlepsze

Szlifowanie w kłach jest najlepsze, gdy: masz dłuższy wałek, chcesz zachować współosiowość kilku średnic, obrabiasz stopnie, stożki lub powierzchnie, które muszą być względem siebie współosiowe. Oś obrotu jest wtedy określona przez nakiełki, a nie przez bicie uchwytu. W praktyce szlifowanie w kłach jest standardem w precyzyjnym szlifowaniu wałków.

Typowe elementy w tym mocowaniu to: kły (stałe lub obrotowe), nakiełki na końcach wałka oraz sposób napędu. Najczęściej stosuje się zabierak i tarczę zabierakową: zabierak "łapie" wałek i przenosi moment obrotowy z wrzeciennika. W zależności od konstrukcji może to być zabierak zaciskowy, kołek ustalający, wpust albo specjalne rozwiązania pod konkretną część.

4.2 Nakiełki - mały detal, który decyduje o okrągłości przy szlifowaniu wałków na szlifierka do wałków CNC

Nakiełek to stożkowe gniazdo w końcu wałka, w które opiera się kieł. Jeśli nakiełek jest źle wykonany, zabrudzony lub ma zadziory, detal nie będzie się obracał stabilnie. To prosta droga do chatter, falowania i problemów z utrzymaniem wymiaru. W szlifowaniu metali bardzo często przyczyna "dziwnych drgań" jest właśnie w nakiełkach, a nie w samej ściernicy.

- Nakiełki powinny być czyste, bez zadziorów, bez wgnieceń i bez śladów po uderzeniach.

- Jeśli detal wraca do szlifowania po magazynowaniu, nakiełki warto przedmuchiwać i czyścić.

- Kły również muszą być czyste i w dobrym stanie - uszkodzony kieł przeniesie błędy na powierzchnię.

4.3 Mocowanie w uchwycie i w tulei - kiedy ma sens w przypadku szlifierek do wałków

Mocowanie w uchwycie (chuck) albo w tulei (collet) bywa wygodniejsze dla krótkich części, gdy nie ma miejsca na nakiełki albo gdy część i tak jest bazowana na średnicy. Trzeba jednak pamiętać, że bicie uchwytu i szczęk wpływa na okrągłość i współosiowość. W praktyce, jeśli celem jest najwyższa geometria wałka, mocowanie między kłami zwykle wygrywa.

4.4 Lunety i podtrzymki - ratunek dla długich, smukłych wałków rzy szlifowaniu w kłach

Długi wałek potrafi się uginać pod siłą szlifowania. Ugięcie oznacza stożek, baryłkę albo falowanie. Dlatego w szlifowaniu wałków często stosuje się lunety (steady rests) lub podtrzymki. Ich zadanie jest proste: podpierają wałek w środku, zmniejszają ugięcie i tłumią drgania. Jeśli widzisz chatter na smukłym wałku, luneta jest jednym z pierwszych narzędzi, po które warto sięgnąć.

5. Rodzaje operacji: szlifowanie wzdłużne, wgłębne, stożków, ramion i czół na szlifierkach do wałków CNC

Szlifowanie cylindryczne na szlifierce kłowej można prowadzić na kilka sposobów. Dla osoby początkującej najważniejsze jest zrozumienie dwóch podstaw: szlifowanie wzdłużne (traverse) i szlifowanie wgłębne (plunge). Reszta to wariacje i połączenia tych ruchów.

5.1 Szlifowanie wzdłużne (traverse) - standard przy długich wałkach

W szlifowaniu wzdłużnym ściernica przesuwa się wzdłuż osi wałka (albo przesuwa się stół z detalem). Dzięki temu kontakt ściernicy "wędruje" i ciepło rozkłada się na większym obszarze. To stabilna metoda do długich wałków i do sytuacji, gdy chcesz utrzymać dobrą walcowość. W praktyce szlifierka do wałków często pracuje właśnie w tym trybie.

5.2 Szlifowanie wgłębne (plunge) - gdy masz stopnie i profile

W szlifowaniu wgłębnym ściernica dosuwa się poprzecznie do wałka i pracuje na określonej szerokości. Nie ma posuwu wzdłużnego (albo jest minimalny). To typowe rozwiązanie do krótkich średnic, stopni, rowków, profili I ramion. Wygodne, ale bardziej wrażliwe na przypalenia, bo strefa kontaktu jest stała i łatwo podnieść temperaturę.

5.3 Szlifowanie ramion i czół - ważne w wałkach stopniowanych

W wałkach stopniowanych często liczy się nie tylko średnica, ale też prostopadłość ramion i jakość przejścia. W szlifowaniu kłowym wykorzystuje się wtedy ściernice o odpowiednim profilu albo podejście pod kątem. Najprostsza zasada: im trudniejszy dostęp i im większa strefa kontaktu, tym większe znaczenie ma chłodzenie i obciąganie ściernicy.

5.4 Stożki - gdy wałek ma pracować jako baza lub element pasowania

Stożki w szlifowaniu cylindrycznym wykonuje się przez ustawienie kąta stołu, głowicy lub przez sterowanie CNC. Kluczowe jest stabilne mocowanie w kłach oraz kontrola temperatury, bo stożek jest wrażliwy na ugięcia i rozszerzalność cieplną. Dla początkujących ważna uwaga: stożek prawie zawsze wymaga spokojnego wykańczania i dobrego spark-out.

6. Proces krok po kroku: od przygotowania do kontroli jakości w szlifowaniu kłowym wałków

Szlifierka do wałków CNC - Micromatic grinding Stallion

Poniżej masz praktyczny schemat, jak myśleć o procesie. To nie jest jedna "jedyna" instrukcja, bo każdy detal i każda szlifierka do wałków są inne. Ale jeśli trzymasz się tej kolejności, łatwiej jest osiągnąć stabilne szlifowanie metali i ograniczyć poprawki.

6.1 Przygotowanie detalu przed szlifowaniem wałków na szlifierce kłowej

- Zostaw odpowiedni naddatek po toczeniu. Zbyt mały naddatek utrudnia "wyczyszczenie" powierzchni; zbyt duży podnosi ryzyko przypaleń.

- Jeśli szlifujesz w kłach: wykonaj dobre nakiełki i nie uszkodź ich w transporcie.

- Usuń ostre zadziory na krawędziach, szczególnie przy miejscach, gdzie będzie pracował zabierak.

- Umyj detal z oleju, past i pyłu. Brud na detalu to rysy i "piasek" na powierzchni.

6.2 Ustawienie szlifierki kłowej pod detal

Ustawienie to połączenie geometrii i praktyki. Najpierw wybierasz sposób mocowania (między kłami, uchwyt, tuleja), ustawiasz wrzeciennik i konik, dobierasz ściernicę i sposób obciągania. Potem ustawiasz stół i zakres ruchu. Na końcu ustawiasz chłodzenie: dysze muszą podawać chłodziwo dokładnie w strefę kontaktu ściernicy z detalem.

6.3 Szlifowanie zgrubne i wykańczające - dlaczego warto rozdzielać

W szlifowaniu wałków praktycznie zawsze opłaca się rozdzielić proces na zgrubne i wykańczające. Zgrubne ma szybko zdjąć naddatek stabilnie i bez przypaleń. Wykańczające ma poprawić powierzchnię, okrągłość i dopiąć wymiar. Jeśli próbujesz zrobić wszystko jednym przejściem, częściej pojawiają się problemy: chatter, przypalenia i rozjazd wymiaru po ostygnięciu.

6.4 Spark-out (iskrzenie) - prosty trik na stabilny wymiar podczas szlifowania metali

Spark-out to faza, w której przestajesz dosuwać ściernicę, ale zostawiasz kontakt przez krótki czas. Po co? Bo układ maszyna-detal-ściernica jest sprężysty. Spark-out pozwala "wyrównać" ugięcia, uspokoić siły i dopiąć wymiar oraz powierzchnię. W praktyce to jeden z najprostszych sposobów, aby poprawić powtarzalność w szlifowaniu metali, szczególnie przy szlifowaniu w kłach.

6.5 Kontrola po szlifowaniu w kłach: nie tylko średnica

Po szlifowaniu wałków nie patrz tylko na średnicę. Dobra praktyka to sprawdzić także okrągłość, bicie i powierzchnię. Czasem średnica jest "w tolerancji", ale wałek ma chatter albo słabe przejście na ramię. Wtedy detal w montażu będzie sprawiał problemy. Im bardziej odpowiedzialny element (łożysko, uszczelnienie, pasowanie), tym bardziej liczy się geometria.

7. Najważniejsze parametry w szlifowaniu wałków i szlifowaniu metali

W szlifowaniu cylindrycznym nie musisz od razu pamiętać wzorów. Wystarczy rozumieć, co robią podstawowe parametry i jakie mają skutki. Poniżej masz praktyczne wyjaśnienia, które łatwo przełożyć na ustawienia szlifierki kłowej.

7.1 Prędkość ściernicy na szlifierce do wałków

Wyższa prędkość ściernicy zwykle poprawia skrawanie i może pomóc w jakości powierzchni, ale podnosi wymagania wobec ściernicy, wyważenia i osłon. Zbyt agresywne ustawienia zwiększają ryzyko przypaleń i drgań. Jeśli zaczynasz, lepiej iść w stronę stabilności niż maksymalnych wartości.

7.2 Prędkość obrotowa detalu (prędkość wałka) podczas szlifowania wałków

Prędkość detalu wpływa na to, jak często ziarna ścierne przechodzą po tym samym miejscu i jak powstaje wzór powierzchni. Zbyt niska prędkość może pogorszyć powierzchnię, a zbyt wysoka może wzbudzać drgania na smukłych wałkach. W praktyce dobiera się ją tak, aby proces był spokojny i nie powodował chatter.

7.3 Dosuw i posuw (ile materiału zdejmujesz na przejście) podczas szlifowania na szlifierce do wałków

Im większy dosuw i posuw, tym szybciej zbierasz naddatek, ale rośnie siła i temperatura. W praktyce szlifowanie wałków ustawia się tak, aby zgrubne pracowało stabilnie (bez przypaleń), a na wykańczaniu zejść z agresywnością i poprawić powierzchnię. Jeżeli pojawiają się przypalenia lub chatter, pierwszym ruchem często jest zmniejszenie agresywności.

7.4 Szerokość ściernicy i strefa kontaktu - jak dobrać wymiar ściernicy przy szlifowaniu wałków

Szeroka ściernica daje większą stabilność na krótkich średnicach, ale zwiększa strefę kontaktu i może podnieść temperaturę. Przy długich wałkach częściej stosuje się szlifowanie wzdłużne, które rozkłada obciążenie w czasie. W praktyce dobra strategia to dopasować szerokość ściernicy do geometrii detalu, a nie odwrotnie.

7.5 Chłodziwo i dysze - parametr, którego nie widać na panelu szlifierki do wałków

Wielu początkujących skupia się na prędkościach i dosuwach, a pomija chłodzenie. Tymczasem w szlifowaniu metali chłodziwo jest często kluczowe: obniża temperaturę, wypłukuje urobek i stabilizuje proces. Źle ustawione dysze powodują przypalenia nawet przy spokojnych parametrach. Dobra zasada: lepiej mieć mniejsze parametry i dobre chłodzenie, niż odwrotnie.

8. Dobór ściernicy do szlifowania cylindrycznego: ziarno, twardość, struktura, spoiwo

Dobór ściernicy jest równie ważny jak dobór parametrów. Źle dobrana ściernica będzie się szklić, grzać i robić przypalenia albo będzie się zużywać zbyt szybko. W szlifowaniu wałków najczęściej spotkasz ściernice konwencjonalne (elektrokorund, węglik krzemu) oraz ściernice CBN do stali hartowanych.

8.1 Najczęstsze rodzaje ziaren w szlifowaniu metali na szlifierkach kłowych

- Elektrokorund (Al2O3) - najpopularniejszy do szlifowania metali, szczególnie stali.

- Węglik krzemu (SiC) - często do żeliwa i materiałów trudnych w obróbce konwencjonalnej.

- CBN - do stali hartowanych i produkcji seryjnej, gdy liczy się stabilność i długi czas między obciąganiami.

- Diament - głównie do węglików spiekanych i ceramiki (nie do typowych stali, bo diament w wysokiej temperaturze reaguje z żelazem).

8.2 Twardość i struktura ściernicy - prosta zasada przy szlifowaniu wałków

Twardość ściernicy nie oznacza twardości ziaren, tylko to, jak mocno spoiwo trzyma ziarna. Jeśli ściernica jest "za twarda" do danego zadania, ziarna nie będą się wykruszać, a ściernica zacznie się szklić i grzać. Jeśli jest "za miękka", będzie się szybko zużywać. Struktura (czyli gęstość ziaren) wpływa na odprowadzanie urobku i chłodziwa: bardziej otwarta struktura zwykle lepiej znosi większe naddatki.

8.3 Ściernice CBN w szlifowaniu wałków - kiedy mają przewagę

CBN jest szczególnie przydatny w szlifowaniu stali hartowanych, gdy chcesz mieć stabilny proces i dłuższe odcinki pracy bez częstego obciągania. W produkcji seryjnej CBN potrafi skrócić czas cyklu, poprawić powtarzalność i obniżyć koszt jednostkowy, ale wymaga dobrej maszyny, dobrego chłodzenia i właściwego podejścia do obciągania. W skrócie: CBN jest świetny, jeśli proces i szlifierka kłowa są przygotowane, a nie "na próbę".

9. Obciąganie (dressing), prostowanie i profilowanie (truing) i wyważenie – dlaczego decydują o jakości w procesie obróbki na szlifierce do wałków

W szlifowaniu cylindrycznym wałków na szlifierce kłowej (także na szlifierce do wałków CNC) ściernica jest narzędziem skrawającym. Jeżeli ściernica ma złą geometrię, jest tępa albo cały zespół jest niewyważony, to proces szybko zaczyna się „sypać”: pogarsza się powierzchnia, rośnie temperatura, pojawia się chatter (drgania/prążki), a wymiar traci powtarzalność. Dlatego trzy pojęcia – dressing, truing i wyważenie – warto rozumieć osobno i stosować świadomie.

9.1 Trzy różne rzeczy, które często się mylą przy ściernicach, również wykorzystywanych do szlifowania w kłach

1) Wyważenie (balancing) – masa.

Wyważenie dotyczy rozkładu masy zespołu: ściernica + kołnierze/uchwyt. Jeśli zespół ma „cięższy punkt”, przy wysokich obrotach powstają siły odśrodkowe, które wywołują drgania.Wyważenie usuwa wibracje wynikające z niewyważenia masy.

2) Truing (prostowanie ściernicy) – geometria.

Truing to doprowadzenie ściernicy do prawidłowej geometrii względem osi wrzeciona. Chodzi o:

- minimalne bicie (ściernica „kręci się prosto”),

- prawidłowy kształt i profil (np. płaska powierzchnia, promień, profil pod stopień/odsadzenie).

Truing usuwa bicie i ustawia kształt.

3) Dressing (obciąganie) – ostrość i skrawalność

Dressing przywraca ściernicy zdolność skrawania:

- odsłania świeże ziarna,

- otwiera strukturę (miejsce na mikrowiór),

- usuwa „zeszklenie”, gdy ściernica zamiast ciąć zaczyna trzeć.

Dressing sprawia, że ściernica tnie metal zamiast go przegrzewać.

Najkrócej: wyważenie = masa, truing = bicie i kształt, dressing = ostrość i cięcie.

9.2 Dlaczego to tak mocno wpływa na wymiar, okrągłość, Ra i chatter w szlifierkach do wałków i nie tylko

W szlifowaniu wałków nawet mały problem na ściernicy szybko przenosi się na detal:

- Niewyważenie → wibracje przy obrotach → prążki na powierzchni i ryzyko chatter.

- Bicie (brak truing) → ściernica raz „wchodzi” mocniej, raz słabiej → falowanie siły szlifowania → gorsza okrągłość i niestabilny wymiar.

- Stępiona/zeszklona ściernica (brak dressing) → tarcie zamiast cięcia → wyższa temperatura → przypalenia, gorsza chropowatość, „pływanie” wymiaru w serii.

W praktyce, gdy pojawia się problem z powierzchnią albo chatter, bardzo często rozwiązanie zaczyna się od obciągania ściernicy i sprawdzenia geometrii.

9.3 Co daje obciąganie (dressing) w szlifowaniu metali

Obciąganie jest jednym z najszybszych sposobów na odzyskanie stabilności procesu. Daje najczęściej:

- Odsłania świeże ziarna, dzięki czemu ściernica „tnie” zamiast trzeć.

- Wyrównuje profil ściernicy i zmniejsza bicie (w praktyce często poprawia również geometrię roboczą).

- Stabilizuje siły szlifowania, co pomaga utrzymać wymiar i okrągłość.

- Poprawia chropowatość i ogranicza przypalenia.

Jeżeli ściernica zaczyna pracować „na gorąco”, a powierzchnia robi się szklista, to prawie zawsze oznacza, że dressing jest potrzebny.

9.4 Najczęstsze narzędzia do obciągania - obciąganie ściernic w szlifowaniu na szlifierkach do wałków

W szlifowaniu cylindrycznym i szlifowaniu w kłach najczęściej spotkasz:

- Diament punktowy (single point) – proste i popularne rozwiązanie.

- Diament wieloziarnisty – bardziej stabilny kontakt, często dłuższa żywotność.

- Rolki diamentowe (rotary dressers) – do produkcji seryjnej i profili; duża powtarzalność i szybkość.

9.5 Kiedy podejrzewać problem z wyważeniem, kiedy truing, a kiedy z obciąganiem (prosta diagnostyka) w szlifowaniu kłowym

To jest praktyczna reguła dla produkcji:

- Podejrzewaj wyważenie, gdy drgania rosną wraz z obrotami ściernicy, a geometria wygląda poprawnie.

- Podejrzewaj truing, gdy widzisz bicie (np. na czujniku) albo rytmiczne ślady na powierzchni mimo rozsądnych parametrów.

- Podejrzewaj dressing, gdy ściernica „piszczy”, grzeje, zostawia szklistą powierzchnię, pogarsza się Ra lub pojawiają się przypalenia.

Ważna zasada dla początkujących: zmiana parametrów bez obciągania często tylko maskuje problem na chwilę. Jeśli ściernica jest tępa, proces będzie wracał do tego samego punktu: wzrost temperatury, drgania i gorsza powierzchnia.

9.6 Prosta procedura „startowa” (po założeniu ściernicy) - szlifowanie wałków na maszynach CNC

Jeżeli zakładasz nową ściernicę na szlifierkę do wałków (zwłaszcza CNC), w większości przypadków sensowny porządek wygląda tak:

- Wyważenie zespołu ściernica + kołnierze,

- Truing (usuniecie bicia i nadanie kształtu),

- Dressing (przywrócenie ostrości i skrawalności),

- dopiero potem ustawienia procesu (zgrubne/wykańczające/spark-out).

Dzięki temu masz stabilny punkt startowy: ściernica nie bije, nie wibruje i realnie skrawa metal. To zwykle najszybsza droga do dobrej powierzchni, powtarzalnego wymiaru i ograniczenia chatter w szlifowaniu wałków na szlifierce kłowej.

10. Chłodziwo, dysze i filtracja: jak chronić powierzchnię i geometrię w trakcie pracy szlifierki kłowej

W szlifowaniu wałków chłodziwo pełni trzy role: chłodzi, smaruje i wypłukuje urobek. Jeśli chłodziwo nie dociera do strefy kontaktu, temperatura rośnie, pojawiają się przypalenia, mikrospękania i spadek twardości warstwy wierzchniej. W szlifowaniu metali to krytyczne, bo szkody bywają niewidoczne gołym okiem, a wychodzą dopiero w eksploatacji.

10.1 Na co zwrócić uwagę w chłodzeniu podczas szlifowania wałków i cylindrów

- Kierunek dyszy: chłodziwo ma wejść w strefę kontaktu, a nie "obmywać" detal obok.

- Ciśnienie i wydatek: przy większych strefach kontaktu potrzeba więcej chłodziwa.

- Czystość: brudne chłodziwo to rysy i "piasek" na powierzchni.

- Filtracja i odmulanie zbiornika: osad w zbiorniku wraca na detal i ściernicę.

10.2 Emulsja czy olej w szlifowaniu - proste porównanie

Emulsja jest powszechna, tańsza i dobrze chłodzi. Olej lepiej smaruje i czasem pomaga w powierzchni, ale jest droższy i wymaga innej gospodarki. Wybór zależy od materiału, jakości i wymagań procesu. W praktyce najważniejsze jest, aby chłodziwo było stabilne i czyste, bo to najszybciej przekłada się na wyniki.

11. Kontrola jakości: średnica, okrągłość, walcowość, bicie, chropowatość podczas szlifowania wałków

Dobra kontrola jakości w szlifowaniu cylindrycznym to nie tylko pomiar średnicy mikrometrem. Szlifwanie w kłach jest często wybierane właśnie po to, aby zapewnić geometrię. Dlatego warto wiedzieć, co mierzyć i co te parametry znaczą.

11.1 Średnica i stabilność wymiaru w szlifowaniu wałków

Średnicę najłatwiej zmierzyć mikrometrem. Ważne jest jednak, kiedy mierzysz. Jeśli detal jest ciepły po szlifowaniu, wymiar może się zmienić po ostygnięciu. Dlatego w produkcji ustala się sposób pomiaru: czy mierzysz od razu, czy po czasie, czy stosujesz pomiar w procesie na szlifierce do wałków CNC. Stabilność wymiaru to efekt chłodzenia, spark-out i powtarzalnego obciągania.

11.2 Okrągłość, walcowość i bicie w szlifowaniu w kłach

Okrągłość mówi, jak bardzo przekrój odbiega od idealnego koła. Walcowość mówi, czy cały wałek jest "równy" na długości. Bicie (runout) pokazuje, czy oś obrotu jest stabilna względem baz. W praktyce problemy z nakiełkami, kłami albo mocowaniem często objawiają się właśnie w biciach i okrągłości, nawet jeśli średnica jest prawidłowa.

11.3 Chropowatość (Ra, Rz) - co oznacza dla użytkownika szlifierki kłowej

Chropowatość to "gładkość" powierzchni. W wielu zastosowaniach (łożyska, uszczelnienia, prowadnice) chropowatość decyduje o trwałości i tarciu. W szlifowaniu wałków chropowatość zależy od ściernicy, obciągania, parametrów wykańczania i chłodzenia. Zbyt agresywne parametry mogą poprawić czas, ale pogorszyć Ra i zostawić widoczne ślady.

12. Najczęstsze problemy: szybka diagnostyka i proste rozwiązania w szlifowaniu wałków na szlifierkach kłowych

Poniżej masz praktyczną listę problemów, które najczęściej pojawiają się w szlifowaniu metali na szlifierce kłowej. Każdy problem opisuję prostymi objawami i pierwszymi krokami diagnostyki. To nie zastępuje technologii, ale bardzo pomaga w codziennej pracy.

12.1 Stożek (taper) - średnica różna na końcach po szlifowaniu w kłach

Objaw: wałek ma inną średnicę przy wrzecienniku niż przy koniku. Najczęstsze przyczyny: ustawienie stołu, ugięcie detalu, różnice temperatury, nieprawidłowy nacisk konika albo problem z lunetą. Pierwsze kroki: sprawdź mocowanie w kłach, stan nakiełków, ustawienie lunety i czy proces nie przegrzewa jednego końca.

12.2 Baryłka lub klepsydra - wałek grubszy w środku albo na końcach po zdjęciu ze szlifierki do wałków

Objaw: kształt nie jest walcowy. Najczęstsze przyczyny: ugięcie wałka pod siłą, złe podparcie, zbyt agresywne parametry na długim detalu, brak lunety. Pierwsze kroki: dołóż podparcie, zmniejsz agresywność, rozważ szlifowanie wzdłużne zamiast wgłębnego.

12.3 Chatter (drgania) - falowanie i charakterystyczny wzór na wałku po szlifowaniu

Objaw: na powierzchni widać falę lub słychać "śpiew". Chatter w szlifowaniu wałków to bardzo częsty problem. Najczęstsze przyczyny: brak sztywności (ugięcie wałka, brak lunety), bicie ściernicy, ściernica szkli się, źle wykonane nakiełki, uszkodzone kły, zbyt agresywne parametry. Pierwsze kroki: obciągnij ściernicę, sprawdź nakiełki i kły, zmniejsz dosuw/posuw, dołóż lunetę przy długich wałkach.

12.4 Przypalenia (burn) - przebarwienia i spadek twardości wałka po szlifowaniu

Objaw: przebarwienia na powierzchni, czasem mikropęknięcia. Najczęstsze przyczyny: za duża temperatura w strefie kontaktu (zbyt duży dosuw, zbyt twarda ściernica, zła dysza, brudne chłodziwo). Pierwsze kroki: popraw chłodzenie (kierunek, ciśnienie, czystość), obciągnij ściernicę, zmniejsz agresywność zgrubną i dołóż etap wykańczający oraz spark-out.

12.5 Rysy i "piasek" na powierzchni po szlifowaniu w kłach

Objaw: pojedyncze rysy albo wiele drobnych zarysowań. Najczęstsze przyczyny: brudne chłodziwo, zanieczyszczenia na detalu, osad w zbiorniku, twarde cząstki po obciąganiu w strefie. Pierwsze kroki: sprawdź filtrację, wyczyść zbiornik, sprawdź dysze i mycie detali. W szlifowaniu metali czystość układu jest często ważniejsza niż parametry.

12.6 Brak wymiaru po czasie i zdjęciu detalu ze szlifierki do wałków - "jest dobrze, ale potem ucieka"

Objaw: detal po szlifowaniu ma wymiar, ale po ostygnięciu jest poza tolerancją. Najczęstsze przyczyny: nagrzanie detalu, brak stabilnego spark-out, zbyt agresywne zgrubne, niestabilne chłodzenie. Pierwsze kroki: ustabilizuj chłodzenie, wprowadź spark-out, rozdziel zgrubne i wykańczanie. W szlifierce do wałków CNC często pomaga też pomiar w procesie i kompensacja.

13. Szlifierka do wałków CNC vs konwencjonalna - co daje CNC i nowoczesne szlifowanie w kłach

Szlifierka do wałków CNC daje największą przewagę, gdy masz powtarzalne serie, wiele detali lub złożone kształty, a także gdy chcesz automatyzować cykle (zgrubne, wykańczające, spark-out) i powtarzalnie wracać do tych samych ustawień. CNC ułatwia też dokumentowanie procesu, a to jest ważne w jakości i audytach. Konwencjonalna szlifierka kłowa sprawdza się w prostszych zadaniach i przy mniejszych seriach, gdzie liczy się doświadczenie operatora i szybkie przezbrojenia.

13.1 Typowe funkcje CNC, które realnie pomagają w szlifowaniu wałków

- Powtarzalne cykle: zgrubne, wykańczające, spark-out, wycofanie i dojazdy.

- Programowanie stożków i profili bez długich ręcznych nastaw.

- Pomiar w procesie (jeśli maszyna jest wyposażona) i automatyczna kompensacja.

- Łatwiejsza integracja z automatyzacją: podajniki, roboty, kontrola danych.

14. Szlifowanie kłowe a szlifowanie bezkłowe - różnice w skrócie

Szlifowanie bezkłowe (centerless) i szlifowanie w kłach to różne podejścia do tego samego celu: precyzyjnej średnicy i powierzchni. Szlifowanie bezkłowe jest bardzo wydajne w dużych seriach, bo nie wymaga mocowania w kłach. Szlifowanie kłowe daje przewagę, gdy liczy się współosiowość wielu średnic, stopnie, stożki i kontrola geometrii względem nakiełków. W praktyce oba procesy często się uzupełniają, a wybór zależy od detalu.

Zapraszamy do zapoznania się również naszym kompendium o szlifowaniu bezkłowym - tutaj.

15. FAQ: najczęstsze pytania o szlifowanie cylindryczne, szlifierki do wałków, szlifowanie w kłach

15.1 Co to jest szlifierka kłowa?

Szlifierka kłowa to szlifierka do wałków, w której detal jest zwykle podparty między kłami (w wrzecienniku i koniku). Taki sposób mocowania ułatwia uzyskanie wysokiej współosiowości i precyzji.

15.2 Czy szlifowanie w kłach jest zawsze lepsze niż w uchwycie?

Nie zawsze. Mocowanie między kłami jest świetne do długich wałków i współosiowości kilku średnic. Mocowanie w uchwycie bywa wygodniejsze dla krótkich części lub gdy nie ma miejsca na nakiełki. Wybór zależy od detalu i wymaganej geometrii.

15.3 Jak przygotować wałek do szlifowania w kłach?

Najważniejsze są dobre nakiełki: czyste, bez zadziorów i o prawidłowej geometrii. Do tego stabilne podparcie (kły i ewentualnie luneta) oraz odpowiedni naddatek po toczeniu.

15.4 Co najczęściej powoduje chatter w szlifowaniu wałków?

Najczęściej: brak sztywności (ugięcie wałka, brak lunety), bicie ściernicy lub zły stan ściernicy (szklenie), zbyt agresywne parametry lub problemy z mocowaniem w kłach (nakiełki, kły).

15.5 Jak ograniczyć przypalenia przy szlifowaniu metali?

Zacznij od chłodzenia i obciągania. Popraw kierunek i ciśnienie dysz, zapewnij czyste chłodziwo, a ściernicę obciągnij tak, aby "cięła". Dopiero potem koryguj parametry: zmniejsz agresywność zgrubną i dodaj spokojne wykańczanie oraz spark-out.

16. Słowniczek pojęć i skróty (dla osób początkujących) - terminy odnośnie do szlifowania w kłach i szlifirek do wałków, które warto znać

- Szlifowanie wałków - szlifowanie cylindryczne zewnętrzne elementów obrotowych.

- Szlifowanie w kłach - szlifowanie wałka podpartego między dwoma kłami.

- Szlifierka do wałków / szlifierka kłowa - maszyna do szlifowania cylindrycznego, często między kłami.

- Chatter - drgania podczas szlifowania, widoczne jako falowanie na powierzchni.

- Spark-out - iskrzenie: krótka faza pracy bez dalszego dosuwu, dla stabilizacji wymiaru.

- Dressing - obciąganie: odświeżanie ściernicy, odsłonięcie ziaren.

- Truing - prostowanie: nadanie ściernicy geometrii i ograniczenie bicia.

- Okrągłość - odchyłka przekroju od idealnego koła.

- Walcowość - odchyłka kształtu od idealnego walca na długości.

- Bicie (runout) - odchyłka osi obrotu od idealnej, mierzona podczas obrotu.

Podsumowanie szlifowania w kłach i szlifierek do wałków

Szlifowanie cylindryczne na szlifierkach kłowych to jedna z najpewniejszych metod na uzyskanie precyzyjnej średnicy, dobrej okrągłości i jakości powierzchni na wałkach i elementach cylindrycznych. Największe efekty daje pilnowanie podstaw: mocowanie (nakiełki i kły), stan i obciąganie ściernicy, chłodzenie oraz sensowne rozdzielenie procesu na zgrubne, wykańczające i spark-out. Jeśli te elementy są pod kontrolą, szlifowanie wałków staje się powtarzalne i przewidywalne.

Autor: Artur Łukaszewicz Tradensa Sp. z o. o.

Zapraszamy do zapoznania się z naszą ofertą:

Szlifierki do wałków, otworów i powierzchni czołowych od Micromatic Grinding - tutaj.

Ściernice do szlifowania w kłach (i nie tylko) premium od CUMI - tutaj

Dodatkowo zapraszamy również do zapoznania sie z naszą ofertą pozostałych szlifierek i szlifowania:

Szlifierki bezkłowe konwencjonalne i CNC od Micromatic Grinding - tutaj.

Szlifierki do kół zębatych, gwintów, ślimaków Burri - tutaj.

Maszyny do obciągania i profilowania ściernic Burri - tutaj.

Dodatkowe źródła:

W. Brian Rowe - Principles of modern grinding Technology, 2009 ISBN: 978-0-8155-2018-4

Ioan D. Marinescu • Mike P. Hitchiner Eckart Uhlmann • W. Brian Rowe • Ichiro Inasaki Handbook of Machining with Grinding Wheels Second Edition, 2016 International Standard Book Number-13: 978-1-4822-0670-8

Walter Graf, The Philosopher's Grindstone, 2017