Co to jest Power Skiving - narzędzia do Power Skivingu i wyższa produktywność w obróbce kół zębatych i wielowypustów

Narzędzia do power skiving w naszej ofercie - tutaj.

Power Skiving jest szybką i wydajną metodą produkcji kół zębatych i wielowypustów, często ze względu na małe naddatki obróbcze na przejście nazywane jest łuszczeniem. Jest to główna alternatywa dla procesu dłutowania, rzadziej również przeciągania lub frezowania obwiedniowego. Narzędziami do Power Skivingu, zwanymi zamiennie dłutakiem (ze względu na podobieństwo konstrukcyjne) lub frezem, można z sukcesem nacinać uzębienia wewnętrzne i zewnętrzne kół zębatych i wielowypustów. Nie jest to jednak proces łatwy ani uniwersalny o czym będzie dalej w artykule, a wykorzystanie go do produkcji uzębięń musi zostać poprzedzone dogłębną analizą pod kątem kosztów, posiadanej (lub planowanej do kupienia) maszyny i z punktu widzenia konstrukcji obrabianego koła zębatego lub wielowypustu.

Rys. 1. Porównanie produktywności różnych metod obróbkowych: a) dłutowania, b) frezowania obwiedniowego, c) Power Skiving narzędziem stalowym, d) Power Skiving narzędziem węglikowym na sucho z umiarkowaną prędkością skrawania, e) Power Skiving narzędziem węglikowym na sucho z wysoką prędkością skrawania

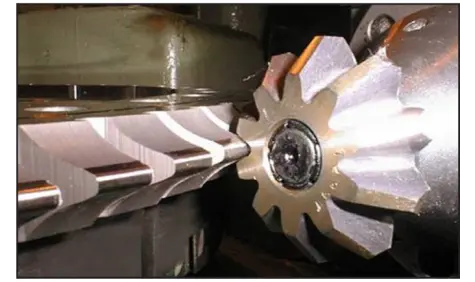

Power skiving to ciągły proces obróbki, w którym narzędzie zazębia się z obrabianym kołem zębatym — podobnie jak zębnik i koło zębate zazębiają się w przekładni zębatej. Z tego powodu konieczna jest niezwykle dokładna synchronizacja między wrzecionem przedmiotu obrabianego a wrzecionem narzędzia. Różnica polega na tym, że narzędzie zazębia się z kołem zębatym, ale jednocześnie jest popychane osiowo w kierunku jego osi. Przednia strona narzędzia (nazywanego dłutakiem do Power Skivingu ze względu na podobieństwo konstrukcyjne do dłutaków Fellowsa lub frezem do Power Skivingu) jest ostra i nacina (łuszczy) profil koła zębatego podczas zazębiania. Prędkość skrawania generowana jest przez nachylenie „E” pomiędzy osią nacinanego koła zębatego, a osią narzędzia do Power Skivingu. Rysunek 3 przedstawia narzędzie (po lewej) pochylone względem osi koła zębatego; oba obracają się z dużą prędkością tworząc idealne zazębienie. Proces skrawania odbywa się na przedniej stronie narzędzia skrawającego do Power Skivingu (dłutaka, freza). Oprawa może natomiast posiadać otwory na swoim obwodzie ułatwiające odprowadzanie wiórów.

Rys 2. Proces Power Skivingu narzędziem (frezem, dłutakiem) - obróbka koła zębatego o uzębieniu wewnętrznym

Prędkość skrawania Vc (prędkość względna między przednią powierzchnią narzędzia skrawającego a nacinaną powierzchnią obrabianego uzębienia) jest proporcjonalna do nachylenia „E” między osią narzędzia, a osią przekładni (patrz rysunek 3 i rysunek 4), a obwodowa prędkość w punkcie styku narzędzia z kołem zębatym.

Jeżeli oś narzędzia i koła zębatego są równoległe, prędkość skrawania nie jest generowana. Należy sobie wyobrazić zębnik zazębiający się z kołem koronowym o współliniowych osiach; nie będzie prędkości między przednią powierzchnią zębnika, a kołem zębatym. Większe nachylenie oznacza większą prędkość skrawania przy tej samej prędkości obwodowej. Ponieważ prędkość obrotowa jest proporcjonalna do prędkości obwodowej, większe nachylenie zmniejsza wymaganą prędkość obrotową narzędzia i przedmiotu obrabianego, przy maksymalnym możliwym kącie 45 stopni. Może to być, jak wyjaśniono później, korzystne dla utrzymania procesu Power Skivingu w ramach ograniczeń maszyny.

Dokładna synchronizacja między narzędziem do Power Skivingu, a generowanym kołem zębatym ma ogromne znaczenie. Zależność między prędkościami obrotowymi między generowanym narzędziem a kołem zębatym jest proporcjonalna do ich odpowiednich średnic podziałowych lub liczby zębów. Można sobie wyobrazić skrzynię biegów, w której wały nie obracałyby się dokładnie z zamierzonym przełożeniem; to by nie zadziałało. Nawet niewielkie niedopasowanie prędkości obrotowej powoduje poważne problemy. Różnica wynosząca zaledwie 1 obr./min między narzędziem, a wyprodukowanym kołem zębatym oznacza, że w ciągu 30 sekund obróbki z efektem power skiving niedopasowanie wyniosłoby 1/2 obrotu. W praktyce małe niedopasowania skutkują wibracjami i generują złą powierzchnię; duże niedopasowania powodują poważne awarie. Dlatego nie należy próbować używać maszyny, która nie jest w stanie zsynchronizować wrzeciona i stołu przy wysokich obrotach, Power Skivingu na takiej maszynie po prostu nie wyjdzie. Nawet w przypadku sprawnych maszyn zaleca się rozpoczęcie wstępnego nacięcia od przygotówki z wosku plastycznego lub tworzywa nadającego się do obróbki mechanicznej.

Kąt nachylania osi wrzeciona z zamocowanym narzędziem do Power Skivingu

Zastosowanie większego kąta ustawienia narzędzia do Power skivingu zmniejsza prędkość wrzeciona (do kąta 45 stopni). Ponieważ jedną z największych przeszkód w power skivingu jest utrzymanie synchronizacji przy wysokich prędkościach wrzeciona, większy kąt jest zatem korzystny.

Tym, co ogranicza nachylenie, jest zwykle przedmiot obrabiany, a w niektórych przypadkach maszyna. Wewnętrzne koło zębate o dużej szerokości czołowej i małej średnicy nie pozwoli na przykład na duże nachylenie narzędzia do Power Skivingu, ponieważ przedłużenie narzędzia zamontowanego w oprawce narzędziowej powodowałoby kolizję z czołem samego przedmiotu obrabianego/koła zębatego. Ponieważ do pomyślnego procesu wymagana jest wysoka sztywność, średnica przedłużenia powinna być jak najbardziej zbliżona do średnicy narzędzia. Zwiększanie kąta za pomocą przedłużki o małej średnicy nie jest zatem dobrym sposobem postępowania, ponieważ korzyści wynikające ze zmniejszonych prędkości wrzeciona są szybko niwelowane przez utratę sztywności. Producent narzędzi (np. f. CTI – link) powinien pomóc w ocenie najlepszej kombinacji średnicy narzędzia i kąta nachylenia wrzeciona z narzędziem do Power Skivingu, aby zoptymalizować proces w ramach ograniczeń maszyny. Typowy kąt nachylenia dłutaka/freza do Power Skivingu dla części wewnętrznych wynosi 20 stopni — idealny kompromis między prześwitem, a prędkością skrawania przy zachowaniu „rozsądnych” prędkościach wrzeciona.

Praktyczna zasada polega na tym, że długość obróbki staje się trudniejsza, gdy głębokość wielowypustu jest większa niż wewnętrzna średnica części. Niektóre wielowypusty mają małą średnicę, przy czym długość uzębienia może być dwa razy większa od średnicy wewnętrznej. Takie części nie nadają się do nacinania technologią Power Skivingu.

W przypadku zewnętrznych kół zębatych kąt nachylenia nie jest tak ograniczony przez obrabiane koło zębate lub wielowypust i można zastosować większy kąt nachylenia, do 45 stopni. W przypadku długich, smukłych części większy kąt nachylenia narzędzia do Power Skivingu pomoże ustawić głowicę wrzeciona maszyny i pozwoli na krótszą całkowitą długość narzędzia do Power Skivingu zamocowanego w uchwycie, co pozytywnie wpłynie na sztywność. Jak wyjaśniono wcześniej, duży kąt nachylenia zmniejsza również wymagane obroty wrzeciona z narzędziem do Power Skivingu.

Innym czynnikiem ograniczającym kąt nachylenia jest to, że im większa jego wartość, tym większy wybieg jest potrzebny na wyjściu narzędzia do Power Skivingu z koła zębatego. Środek narzędzia do Power Skivingu musi naciąć całą długość i grubość uzębienia koła zębatego lub wielowypustu, dlatego narzędzie będzie wystawało poza uzębienie obrobionej części. Potrzebny wybieg zależy od nachylenia i promienia narzędzia, jest to wartość C z rysunku 4.

Wymagania dotyczące narzędzi do Power Skivingu

Narzędzie Power Skiving musi być zaprojektowane w taki sposób, aby powstał prawidłowy kształt zęba. Ze względu na charakter procesu każde narzędzie do Power Skivingu wykona określony moduł, średnicę podziałową (DP) i określoną liczbę zębów. To nie jest tak, jak w przypadku frezów obwiedniowych, gdzie ten sam frez ślimakowy może obrobić uniwersalną liczbę zębów w kole zębatym lub wielowypuście; przypomina to raczej frez tarczowy, w którym każde narzędzie tworzy określony kształt zęba. Ponadto, pomimo podobieństwa na pierwszy rzut oka, kształt narzędzia do Power Skivingu nie jest taki sam jak narzędzia do obróbki uzębień metodą kształtową.

W tym miejscu należy ponownie wspomnieć o potrzebie wysokich prędkości wrzeciona i stołu z obrabianą częścią w doskonałej synchronizacji. Im mniejsza średnica przedmiotu obrabianego, tym wyższa wymagana prędkość obrotowa.

Wymagania dotyczące maszyny do Power Skivingu

Wybór odpowiedniej maszyny do procesu obróbki metodą Power Skiving ma kluczowe znaczenie, zwłaszcza że Power Skiving jest procesem bezlitosnym; drobne błędy w synchronizacji lub brak sztywności szybko odbiją się niekorzystnie na jakości naciętego uzębienia. Małe błędy w synchronizacji doprowadzą do falistości na profilu kół zębatych lub wielowypustów. Nie należy zakładać, że maszyna może synchronizować się przy dowolnej prędkości danego wrzeciona. Możliwe jest, że wrzeciona narzędzia i przedmiotu obrabianego indywidualnie mogą pracować z wymaganymi prędkościami; jednak nie jest wcale pewne, czy mogą pracować z praktycznie idealną synchronizacją przy tych prędkościach. Chociaż specyfikacje mogą wskazywać, że wrzeciono, na którym zamocowane jest narzędzie do Power Skivingu, może obracać się z prędkością 6000 obr./min, a przedmiot obrabiany z prędkością 3000 obr./min, niekoniecznie oznacza to, że mogą się synchronizować przy tych prędkościach. Maszyna może być doskonale zdolna do toczenia lub frezowania, ale Power skiving wymaga zupełnie innego poziomu synchronizacji.

Zwykle czynnikiem ograniczającym jest stół (wrzeciennik) przedmiotu obrabianego. Im mniejszy przedmiot obrabiany i mniejsze nachylenie, tym szybciej musi pracować wrzeciennik, aby uzyskać wystarczającą prędkość skrawania.

Możliwe jest oszacowanie prędkości wrzeciona, do których wymagana jest synchronizacja. Znajomość żądanej prędkości skrawania, kąta nachylenia narzędzia i średnicy podziałowej koła zębatego jest wystarczająca do obliczenia prędkości przedmiotu obrabianego.

Dla danego przedmiotu są tylko dwa sposoby na doprowadzenie prędkości obrotowych do poziomu umożliwiającego synchronizację maszyny w procesie obróbki Power Skivingiem: albo zwiększenie kąta nachylenia (do 45 stopni), albo zmniejszenie prędkości skrawania. Kąt nachylenia jest zwykle ograniczony do około 20 stopni w przypadku wewnętrznych kół zębatych i wielowypustów z powodu możliwości wystąpienia kolizji z czołem koła zębatego lub wielowypustu.

Niewątpliwą zaletą procesu Power Skiving na centrach obróbkowych jest jednak możliwość wykonania części w jednym zamocowaniu, co minimalizuje czas obróbki, liczbę potrzebnych maszyn, podnosi jakość wykonanego koła zębatego lub wielowypustu (o ile Power Skiving przebiegnie bez problemu co nie jest takie oczywiste). Mniejsze również są koszty ludzkie (liczba operatorów maszyn) oraz łatwiejsza logistyka.

Strategie nacinania kół zębatych i wielowypustów metodą Power Skiving

Chociaż ten artykuł służy jako przewodnik w zakresie podstawowego wyboru maszyny i narzędzia do produkcji części z wykorzystaniem Power Skivingu, szczegółowe wyjaśnienie strategii skrawania i szczegółowych danych skrawania wykracza poza zakres artykułu, ale poniżej przedstawiono kilka ogólnych wskazówek:

Głębokość skrawania: Power Skiving wymaga zarówno wysokiej dokładności synchronizacji, jak wspomniano wcześniej, jak i dużej sztywności. Aby uniknąć przekroczenia któregokolwiek z tych wymagań, konieczna jest obróbka w kilku przejściach (zgrubnych i wykańczających), z wyjątkiem najmniejszych kół zębatych lub wielowypustów. Doświadczenie praktyczne wykazują, że logarytmiczny spadek głębokości skrawania działa w takim wypadku pozytywnie.

Wybór strategii posuwu: Wybór odpowiedniego posuwu w przypadku obróbki Power Skiving zależy od obrabianego uzębienia i narzędzia. Ukierunkowanie na określoną grubość wióra na ząb we frezie do Power Skivingu okazało się dobrym sposobem określenia całkowitego posuwu liniowego. Istnieje analiza matematyczna wykraczająca poza zakres tego artykułu w celu określenia jego odpowiedniego określenia.

Uwaga: zastrzeżeniem jest to, że po wystąpieniu falistości nie będzie można jej usunąć za pomocą przejścia wykańczającego, ponieważ nierówne boki spowodują zmiany sił skrawania, które prowadzą do dalszego falowania. ❗️

Technologia Power Skiving nie wybacza żadnych błędów, a nacięte uzębienie raz wypadajac poza wymagane tolerancje (ze względu na problemy z synchronizacją wrzeciona i stołu, za małą dokładnością narzędzia lub jego niedoszlifowaniem, przenoszeniem bicia ze wrzeciona, zbyt małą sztywnością maszyny lub mocowania narzędzia, błędnie dobranym kątem lub prędkościami) jest nie do odratowania, przynajmniej dalszymi przejściami wykańczającymi w tej technologii.

Jakie części można obrabiać technologią Power Skiving?

Istnieją praktyczne zasady, których można użyć do oceny odpowiednich kół zębatych i wielowypustów do nacięcia metoda power skivingu. (UWAGA: w przypadku zewnętrznych kół zębatych lub wielowypustów zawsze należy rozważyć wpierw frezowanie obwiedniowe lub, w przypadku mniejszych serii obróbkę frezem krązkowym monolitycznym lub na płytki.) Poniższa podstawowa lista kontrolna może pomóc w ustaleniu, czy dany element jest dobrym kandydatem do obróbki metodą Power skiving:

- Stosunek średnicy do głębokości wynosi 1 lub więcej (dla kół zębatych wewnętrznych).

- Potrzebne jest chociaż minimalne wyjście na narzędzie za uzębieniem.

- Kąt przyporu wynosi 18 stopni lub więcej (mniej jest możliwe, ale trudniejsze do realizacji).

- Zaokrąglony stopa zęba lub stopa z promieniami

- Jest to pierwszy podstawowy test, ale należy przeprowadzić głębsze badanie przy użyciu oprogramowania symulacyjnego, które pokaże kształt narzędzia i wynikowy kształt zęba oraz przeanalizuje możliwość wystąpienia kolizji.

Każdy przypadek Power Skivingu należy postrzegać jako projekt, w którym połączenie przedmiotu obrabianego, maszyny i narzędzia należy zbadać przed decyzją zakupową. Najpierw należy zacząć od przedmiotu obrabianego, zaprojektować odpowiednie narzędzie, a następnie określić, jaka maszyna jest wymagana i zdolna do poprawnego wykonania uzębienia technologią Power Skiving.

Ryzyka i zagrożenia w technologii Power Skiving:

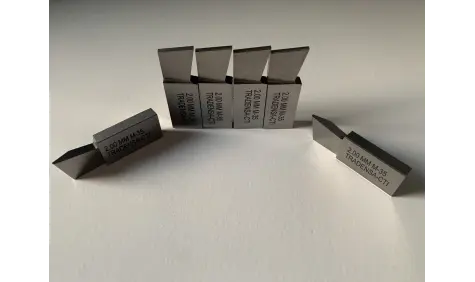

- Jakość narzędzia – ponieważ wrzeciono z narzędziem (dłutakiem, frezem) do Power Skivingu ustawione jest po kątem, narzędzie ma zęby ustawione skośne, ponadto przeważnie w wersji schodkowej. Takie narzędzie jest wykonane metodą szlifowania „ząb po zębie”.

- Cena narzędzia - dłutak do Power Skivingu, szczególnie większych modułów (potrzeba zakupu 2 lub nawet 3 narzędzi) to znacznie droższe rozwiązanie od klasycznego dłutaka Fellowsa lub freza ślimakowego.

- Odpowiednią sztywność mocowania w maszynie – mocowania w centrach obróbczych są przeważnie trójszczękowe, ale większa liczba szczęk lub nawet mocowanie tulejowe są przy wysokiej klasie uzębienia (klasa 6/7 i niżej) niejednokrotnie wręcz wymagane.

- Sztywność całej maszyny – niejednokrotnie dodanie samego software do małego centrum obróbczego jest niewystarczające. Tokarka CNC może toczyć idealnie, ale przy braku odpowiedniej sztywności dla technologii Power Skiving, wibracje będą przenoszone na uzębienie i nie zostanie osiągnięta odpowiednia klasa wykonania. Dobra tokarka czy frezarka niekoniecznie musi umożliwiać wykonanie kół zębatych czy wielowypustów metodą Power Skiving, nawet pomimo posiadania odpowiedniego oprogramowania.

- Wydmuchiwanie (na sucho) lub wypłukiwanie (na mokro) wiórów – oprócz możliwie wysokiego ciśnienia bardzo ważny jest również jego ukierunkowanie bezpośrednio w strefę skrawania. Zbyt duża odległość dyszy od strefy skrawania albo niedostateczne ciśnienie będzie powodowało zostawanie wióra w nacinanej luce oraz przy kolejnych przejściach jej skrawanie. Będzie to skutkowało szybszym tępieniem się (wiór po obróbe, nawet mały przy łuszczeniu, ma już inną, wyższą twardość) narzędzia do Power Skivingu oraz gorszą chropowatością obrabianego koła zębatego lub wielowypustu.

- Długość uzębienia – ponieważ wrzeciono z narzędziem do Power Skivingu ustawione jest pod kątem, należy każdorazowo wykluczyć brak kolizji podczas obróbki, szczególnie przy uzębieniach wewnętrznych.

- Konstrukcja części z uwzględnieniem mocowania – w przypadku braku przelotu części, uzębienia na całej długości lub małego wybiegu i przystającej powierzchni maszyny na wyjściu uzębienia, istnieje ryzyko gromadzenia się wiórów lub nawet ich odbijania od powierzchni mocowania. Będzie to negatywnie wpływało na jakość powierzchni.

Wnioski

Power Skiving to interesujący proces, szczególnie w przypadku wewnętrznych wielowypustów i kół zębatych oraz części zewnętrznych, w których wybieg narzędzia jest ograniczony, ale istnieje. Przed zakupem maszyny należy dokładnie przemyśleć, zwłaszcza w odniesieniu do idealnej synchronizacji przy wysokich prędkościach obrotowych wrzeciona i stołu. Narzędzia muszą być zaprojektowane tak, aby uwzględniały zarówno geometrię przedmiotu obrabianego, jak i możliwości maszyny (w tym ograniczenia prędkości obrotowej). Należy dodatkowo rozważyć kształt narzędzia, średnicę narzędzia, średnicę przedłużenia, ustawienie przedmiotu obrabianego i strategię odprowadzania wiórów, a także rozważyć, czy najbardziej odpowiednie jest narzędzie monolityczne lub na wymienne płytki.

Maszyny na jakich można używać technologii Power Skiving

Maszyny do Power Skivingu dzielą się na dwie grupy:

- Maszyny dedykowane do Power Skivingu takich producentów jak Gleason, Liebherr, Praewema, Samputensili, Mag, Profilator i inne.

- Centra obróbkowe z odpowiednim softwarem jak DMG Mori, Mazak, Pittler, Grob, Okuma, Doosan Puma i inne.

W naszej ofercie znajdziesz (tutaj):

- Narzędzia (dłutaki, frezy) do Power Skivingu i łuszczenia kół zębatych o uzębieniu wewnętrznym wg ISO 53, ISO 1328-1:2013, DIN 780, DIN 867, DIN 3961, DIN 3962, DIN 3962, DIN 3963, DIN 3964, DIN 3966, and DIN 3967, BS 436, BS 4582, JIS B 1702-1:2016, JGMA, DIN 8150 (Galla), DIN 8164, DIN 8198 z rolkami i łańcuchami wg DIN 8187, DIN 8188 i innych.

- Narzędzia (dłutaki, frezy) do Power Skivingu i łuszczenia kół zębatych o uzębieniu zewnętrznym wg ISO 53, ISO 1328-1:2013, DIN 780, DIN 867, DIN 3961, DIN 3962, DIN 3962, DIN 3963, DIN 3964, DIN 3966, and DIN 3967, BS 436, BS 4582, JIS B 1702-1:2016, JGMA, DIN 8150 (Galla), DIN 8164, DIN 8198 z rolkami i łańcuchami wg DIN 8187, DIN 8188 i innych.

- Narzędzia (dłutaki, frezy) do Power Skivingu i łuszczenia kół zębatych pasowych o profilach HTD wg DIN 7721 i ISO 52, AT, T, L, XL, H, GT, SM, Poly Chain, Syncroflex, Uniroyal, Powergrip i innych.

- Narzędzia (dłutaki, frezy) do Power Skivingu i łuszczenia wielowypustów o uzębieniu wewnętrznym m. in. wg DIN 5480, DIN 5481, DIN 5482, NFE 22 141, ANSI B92.1, ANSI B92.2, E22-145, DIN5481, DIN 5463, SAE J 499, JIS B 1601-1996 typ J, JIS B1603-1995, AGMA 945-A18, ISO 14, ISO 4156 oraz wg DIN 9611.

- Narzędzia (dłutaki, frezy) do Power Skivingu i łuszczenia wielowypustów o uzębieniu zewnętrznym m. in. wg DIN 5480, DIN 5481, DIN 5482, NFE 22 141, ANSI B92.1, ANSI B92.2, E22-145, DIN5481, DIN 5463, SAE J 499, JIS B 1601-1996 typ J, JIS B1603-1995, AGMA 945-A18, ISO 14, ISO 4156 oraz wg DIN 9611.

- Narzędzia (dłutaki, frezy) do Power Skivingu i łuszczenia wielowypustów o module metrycznym do 8mm (lub calowym do DP3).

Źródła:

[1] - V. Pittler, Verfahren zom Schneiden von Zahnrädern mittels eines zahnradartiges, an den Stirnflächen der Zähne mit Schneidekanten versehenen Schneidwerkzeugs, Deutsche Patentschrift Nr. 243514, W. (1910).

[2] - K. Nishijima and M. Kojima, Skiving cutter for use in cutting internal spur gear, U.S. patent 4066001. (1974).

[3] - Stadtfeld, H.J., Power Skiving of Cylindrical Gears on Different Machine Platforms, Gear Technology, January/February 2014, s. 52-62

[4] - K. Nishijima and M. Kojima, Gear Skiving of Involute Internal Spur Gear: (Part 1. On the Tooth Profile). Bulletin of JSME 17(106), 511-518, 1974, The Japan Society of Mechanical Engineers (1974).

[5] - E. Guo et al., Research on the cutting mechanisms of cylindrical gear power skiving. Journal of Advanced Manufacturing Technology (2015) 79:541-550 DOI 10. 1007/s00170-015-6816-9 (2015).

[6] - Understanding the Basic Principles of Power Skiving - Nicklas Bylund, Ph.D. - April 21, 2017