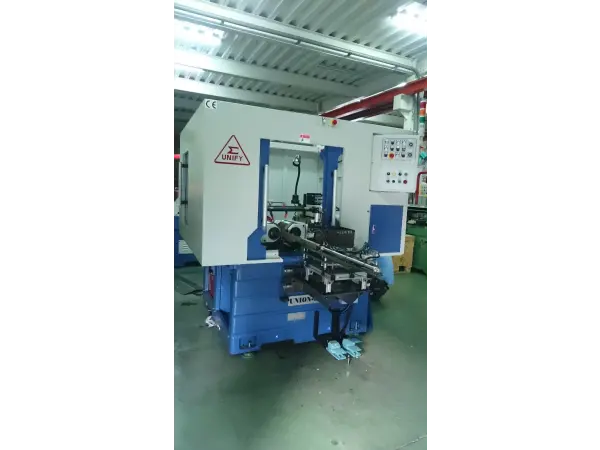

Jesteśmy w Polsce przedstawicielem firmy Kim Union, tajwańskiego producenta maszyn do walcowania (rolowania) gwintów, wielokarbów, wielowypustów i pozostałych profili.

W ofercie posiadamy:

- Maszyny do walcowania (rolowania) przelotowe - Walcarki przelotowe

- Maszyny do walcowania (rolowania) wgłębne - Walcarki wgłębne

- Maszyny do walcowania z procesem dwuwalcowym lub trójwalcowym, walcarki procesem dwuwalcowym lub trójwalcowym - Walcarki do walcowania z procesem dwuwalcowym lub trójwalcowym, walcarki procesem dwuwalcowym lub trójwalcowym

- Maszyny do walcowania w cyklu ręcznym, półautomatycznym, automatycznym, walcarki pracujące w cyklu ręcznym, półautomatycznym, automatycznym - Walcarki do walcowania w cyklu ręcznym, półautomatycznym, automatycznym, walcarki pracujące w cyklu ręcznym, półautomatycznym, automatycznym

- Maszyny do walcowania rur; maszyny do walcowania gwintów; maszyny do walcowania wielowypustów i wielokarbów; maszyny do walcowania profili specjalnych - Walcarki do walcowania rur; walcarki do walcowania gwintów; walcarki do walcowania wielowypustów i wielokarbów; walcarki do walcowania profili specjalnych

- Maszyny do walcowania gwintów typu przelotowego z wibracyjnym podajnikiem bębnowym - walcarki do walcowania gwintów typu przelotowego z wibracyjnym podajnikiem bębnowym

Wszystkie sprzedawane przez nas walcarki posiadają certyfikat CE, a maszyny mogą zostać wykonane na indywidualne zapytanie z półautomatyzacją lub pełną automatyzacją.

Co to jest walcowanie? Jak działają walcarki?

Walcowanie to proces obróbczy polegający na przepuszczaniu materiału metalowego przez zestaw walców w celu zmniejszenia jego grubości i uzyskania określonego kształtu. Technika ta jest szeroko stosowana w przemyśle do produkcji blach, prętów, rur i innych form metalowych. Dzięki walcowaniu możliwe jest uzyskanie materiałów o dużej precyzji wymiarowej oraz pożądanej strukturze i dużej wytrzymałości. Walcowania czy inaczej nazywane rolowanie to proces obróbki plastycznej na zimno, dzięki czemu po procesie walcowania/rolowania materiał uzyskuje zwiększoną wytrzymałość.

Jakie czynniki wpływają na siłę walcowania? Walcarki do gwintów, wielowypustów, wielokarbów, moletów

Na siłę walcowania wpływają następujące czynniki:

Twardość materiału: Wyższa twardość obrabianego detalu wymaga większej siły walcowania.

Stopień deformacji: Im bardziej materiał jest odkształcany, tym większa potrzebna jest siła walcowania.

Powierzchnia kontaktu: Większa powierzchnia kontaktu między narzędziem a obrabianym detalem zwiększa siłę potrzebną do walcowania.

Jakie rozróżniamy typy walcowania? Walcowanie przelotowe i nieprzeletowe - walcarki do gwintów przelotowe i nieprzelotowe

Walcowanie przelotowe - maszyny do walcowania przelotowego

Walcowanie przelotowe, znane również jako walcowanie z pochyloną osią, to technika, w której walce gwintujące są ustawione pod kątem w stosunku do osi przedmiotu, który ma być walcowany. Ta metoda umożliwia jednoczesny ruch obrotowy i posuwisty obrabianego elementu. Dzięki temu procesowi można wytwarzać długie, ciągłe geometrię, które przechodzą przez walce gwintujące wzdłuż całej swojej długości lub na określoną odległość. W wyniku tego procesu materiał jest poddawany naciskowi osiowemu i przesuwa się o jedną długość podziałową wzdłuż osi na każdy pełny obrót. Skok gwintu wytwarzany jest poprzez nachylenie osi matrycy o odpowiedni kąt. Walcowanie przelotowe jest często stosowane do gwintowania długich prętów, w tym do gwintów średniodokładnych.

Walcowanie przelotowe z wykorzystaniem dwóch lub trzech walców - walcara do gwintów przelotowa

Walcowanie przelotowe jest stosowane wtedy, gdy długość walcowanego profilu przekracza maksymalną szerokość walców. Walce do tego typu walcowania składają się z trzech segmentów: wejściowego, kalibrującego i wyjściowego. Jeżeli walce są pierścieniowe bez nachylenia linii śrubowej, to uzyskuje się ją poprzez odpowiednie skręcenie osi walców.

Walcowanie przelotowe z użyciem walców o skorygowanym profilu

Walcowanie z użyciem walców o skorygowanym profilu różni się od walcowania pierścieniowego. Walce te posiadają naniesiony profil z kątem nachylenia linii śrubowej, a dodatkowo możliwa jest regulacja kąta położenia tych walców. Całkowity kąt wzniosu linii śrubowej przedmiotu obrabianego jest wynikiem sumy kąta nachylenia na walcach oraz kąta skręcenia osi walców.

Dzięki zastosowaniu walców o skorygowanym profilu w walcowaniu przelotowym można wytwarzać duże gwinty przy użyciu mniejszych maszyn, które wymagają średniej siły walcowania.

Walcowanie przelotowe szybkie - kolejny podtyp walcowania

Walcowanie Wgłębne – maszyny do walcowania walcami cylindrycznymi - walcarka do gwintów, wielowypustów i wielokarbów wgłębna

Walcowanie wgłębne, zwane również walcowaniem poprzecznym, to metoda plastycznego formowania gwintu przy użyciu dwóch lub trzech walców, które obracają się w tym samym kierunku. Przy zastosowaniu dwóch walców część walcowana umieszczana jest przeważnie na podtrzymce. W tym procesie obrabiany element obraca się w przeciwnym kierunku niż walce, dzięki sile tarcia. Walcowanie wgłębne gwintów opiera się na jednym kluczowym parametrze: skok gwintu obrabianego przedmiotu musi być równy skokowi gwintu rolki walcującej. Taki układ zapewnia synchronizację ruchu obrotowego zarówno detalu, jak i walców, eliminując jednocześnie ruch wzdłuż osi. Wymagana siła do procesu walcowania jest zależna od średnicy oraz długości gwintu. Matryce są ustawione równolegle, co minimalizuje lub eliminuje posuw przedmiotu podczas obróbki. Walce gwintujące obracają się z określoną prędkością, a po zakończeniu operacji są cofane do pozycji początkowej. Gdy walce osiągną wymaganą głębokość obróbki, utrzymywane są w stałej pozycji przez wystarczający czas, aby zapewnić odpowiednią okrągłość i pełność gwintu. Powierzchnia robocza matryc powinna być co najmniej równa długości obrabianego elementu. Najważniejszą zaletą walcowania wgłębnego jest jego szybkość. Żaden inny proces nie pozwala na tak szybkie wytwarzanie gwintów, zwłaszcza gdy chodzi o elementy o dużych rozmiarach.

Jakie są zalety walcowania w porównaniu z obróbką skrawaniem? Walcarka do gwintów jako wydajna alternatywa obróbcza

Walcowanie i obróbka skrawaniem to dwie różne techniki obróbcze, które mają swoje unikalne zalety i zastosowania. Poniżej przedstawiamy kluczowe korzyści, jakie proces walcowania oferuje w porównaniu do obróbki skrawaniem:

- Wysoka wydajność produkcji - Walcowanie jest znacznie bardziej wydajnym procesem niż obróbka skrawaniem. Proces walcowania pozwala na szybkie wytwarzanie dużych ilości materiałów w krótszym czasie, co jest możliwe dzięki ciągłemu przetwarzaniu materiału przez walce. Obróbka skrawaniem zazwyczaj wymaga dłuższego czasu na obróbkę pojedynczych elementów, co może być mniej efektywne w produkcji masowej.

- Mniejsze straty materiału - W procesie walcowania minimalizuje się odpady materiałowe. W przeciwieństwie do obróbki skrawaniem, która generuje duże ilości wiórów i odpadów, walcowanie polega na deformacji materiału bez jego usuwania. To oznacza mniejsze straty surowca i efektywniejsze wykorzystanie materiałów.

- Lepsza jednorodność i jakość powierzchni - Walcowanie pozwala na uzyskanie bardzo jednorodnych właściwości mechanicznych i lepszej jakości powierzchni. Materiał poddany walcowaniu ma jednolitą strukturę, co przekłada się na lepsze właściwości fizyczne, takie jak wytrzymałość i twardość. Proces ten może również zapewnić bardziej równą powierzchnię bez dodatkowych etapów obróbczych, które są często konieczne po skrawaniu.

- Możliwość obróbki materiałów o dużych rozmiarach - Walcowanie jest efektywne w przetwarzaniu materiałów o dużych wymiarach i długościach, takich jak blachy, pręty czy profile. Obróbka skrawaniem, zwłaszcza w przypadku dużych elementów, może być trudna i kosztowna, wymaga precyzyjnych maszyn i może wiązać się z dużymi kosztami operacyjnymi.

- Niższe koszty operacyjne - Koszty operacyjne procesu walcowania są zazwyczaj niższe w porównaniu do obróbki skrawaniem. Walcowanie wymaga mniejszych nakładów na materiały eksploatacyjne i narzędzia, a także ma niższe koszty związane z obróbką i konserwacją sprzętu. W przypadku skrawania, zużycie narzędzi jest znacznie większe, co podnosi koszty produkcji.

- Możliwość uzyskania specjalnych kształtów profilu - Walcowanie jest szczególnie skuteczne w tworzeniu długich, ciągłych kształtów i profili, takich jak blachy czy pręty o różnych przekrojach. Proces ten pozwala na łatwe formowanie materiału w pożądane kształty, co może być trudne do osiągnięcia przy użyciu skrawania, zwłaszcza w przypadku skomplikowanych geometrii.

- Poprawa struktury materiału - Walcowanie, szczególnie w przypadku walcowania na gorąco, może poprawić strukturę wewnętrzną materiału, co prowadzi do lepszych właściwości mechanicznych, takich jak wytrzymałość na rozciąganie i odporność na zmęczenie. Proces ten sprzyja jednorodności mikrostruktury materiału, co jest korzystne dla wielu zastosowań przemysłowych.

- Zmniejszenie czasu obróbki - Dzięki możliwości ciągłego przetwarzania materiału, walcowanie często skraca czas produkcji w porównaniu do skrawania, które wymaga indywidualnego przetwarzania każdego elementu. To przyspiesza cykl produkcyjny i może przyczynić się do szybszej realizacji zamówień.